-

Публикаций

2 598 -

Зарегистрирован

-

Посещение

Тип публикации

Форум

Календарь

Файлы

Блоги

Галерея

Все публикации пользователя SegaD

-

.

-

Андрей, как бы сделал я: 1)стойку не М14, а М16 из соображений распространёности резьбы (1-й ряд предпочтений). Инструмент не задолбался искать?😊 2)не шайбу туда надо, а бронзовую втулку с увеличенным по диаметру буртиком. Высота посадочной части втулки 11мм (на 1мм меньше толщины пластины). И с трением на резьбе стойке и на торце гайки будет покончено всего одной втулкой. И заодно ремонтопригодность повысится - отверстие в пластине разобъется - меняй пластину, а так - лечится заменой втулки. Пысы. По горизонтальному угломеру не мудри, обращайся в личку, помогу чем могу.

-

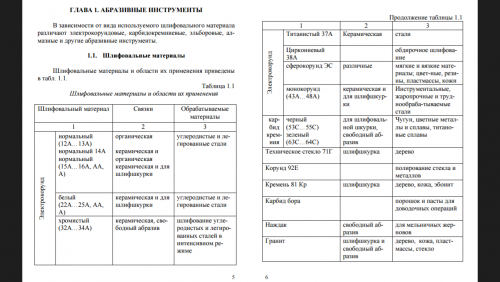

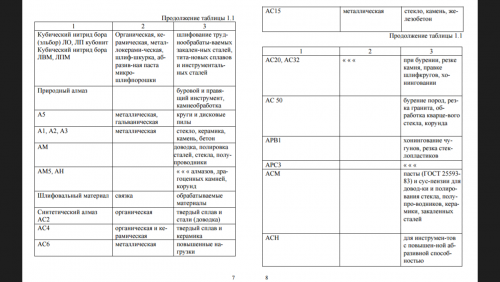

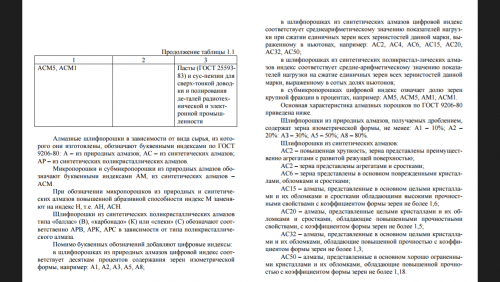

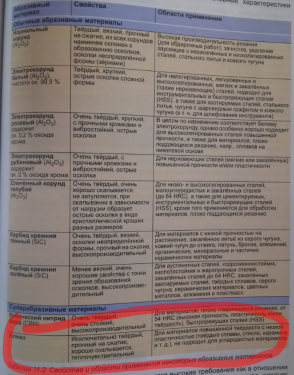

@Tili Андрей, так это выжимка из учебника Ящерицина в методичку для доводки в приборостроении причём для доводки СВОБОДНЫМ зерном. Чего жалеть свободное зерно - нанес, полирнул (хоть сталь хоть чего), смыл и в топку. Разовое применение. Даже если алмаз подвергнется деструкции в процессе , то свою задачу незакрепленное зерно уже выполнило, и можно его не жалеть. А ты почитай полный учебник Ящерицына - найдешь там то, о чём я говорю про шлифовку (а стало быть заточку) ЗАКРЕПЛЕННЫМ ЗЕРНОМ. Нет у меня его под рукой сейчас. Вот например из того, что есть: Опять алмаз только для доводки и полировки, т.е. свободное зерно. Для силовой шлифовки/заточки закрепленным зерном(чем занимаемся мы тут на форуме, правда на малых скоростях резания) алмаза нет ! Тестом я и хочу проверить, возникают ли при НАШИХ скоростях резания мгновенные температуры в зонах резания, приводящие к деструкции алмаза и миграции углерода в сталь, а железа в алмаз при разных видах сталей.

-

-

Джавдета встретишь - не трогай его... Джавдет мой. (С)Белое солнце пустыни

-

Тест думаю провести следующий: Взять 3 образца (пластинки или диски отрезанные механикой (не абразивом) от прутка): один сталь 10...45, второй У8...У10, третий хорошо легированый карбидообразующими элементами 40Х13...95Х18 или быстрорез. Довести обе стороны мокрой шлифовкой как чисто. Затем попросить кого нибудь из камерадов, увлекающихся заточкой на алмазах, снять с одной стороны каждого образца соток 5...10 сетом алмазов, которым он обычно пользуется. И провести хим анализ обеих сторон каждого образца. Мех свойства не изменятся, т.к. воздействуем только на поверхность несколько мкм глубиной. Крист решетку мне посмотреть не на чем, да и то, что разглядишь там, надо расшифровывать специалисту металловеду. А вот изменение хим состава проверить можно. Изменение хим состава даст понятие об переносе углерода/железа с алмаза в металл и наоборот. Результат аппроксимируется с воздействием алмаза на РК, т.к. она представляет собой в идеале тонкую сведенную в ноль поверхность.

-

Так в том то и дело, что во всех справочниках по шлифовке/учебниках по МРИ/справочниках по абразивным материалам напротив алмаза написано - алмазные абразивы не для обработки сталей! Даже в свежем 2017г. справочнике гаранта написано также. Т.е. так с этим и борются, не рекомендуя совместное использование.

-

Ну, ошибся малость: "мгновенная температура достигает 870-1200°С" , что тоже не мало, т.к. вроде при 800°С (по памяти) алмаз меняет решетку на углерод. И что-там еще при этом происходит в стали - в зависимости от дефицита углерода в стали (марки стали) или этот углерод (бывший алмазом) переходит в сталь, или железо или легир элементы из стали переходят в алмазную решетку. Какие то такие процессы по памяти - много лет прошло.

-

Заточка есть частный случай резания многочисленными разноориентированными резцами, в роли которых выступают зерна абразива. Т.е. при заточке абразивом происходят те же процессы, что и при резании резцом - каждое зерно передней поверхностью начинает деформировать решетку, затем рвёт ее, давая стружку. Если наклон зерна имеет большой передний угол, то оно просто сминает решетку, не образуя стружку. Если зерно имеет нулевой передний угол и нет давления, то зерно просто скользит по поверхности (не совершая полезной работы). И температура при пластической деформации кристаллической решётки (при её растяжении, разрыве и сминании) металла в локальной микрозоне резания каждого зерна абразива достигает этих значений. Просто за счет теплопередачи остальному металлу и рассеиванию его с большой площади поверхности заготовка нагревается неощутимо. Так же происходит при штамповке - деформации приводят к нагреву. Когда вытягиваешь маленькие тонкостенные детали - чувствуешь нагрев. На больших толстостенных деталях не замечаешь - тепло просто рассеивается.

-

Так сложилось, что в один день пришлось испытывать штамп для вытяжки мелкой стальной детали и готовить образец для хим анализа стали 40х. Во время вытяжки в очередной раз обратил внмание на значительный нагрев детали после пластической деформации. А во время подготовки образцов заметил, что шлифовщик делал образец без охлаждения и попросил второй сделать с сож. Оба образца были отрезаны резцом от одной заготовки. После анализа в первом образце углерода оказалось на 0.05% меньше, чем в шлифованном с сож. И вот чего подумалось: раз уж при вытяжке (пластической деформации) мелкая деталь нагревается выше 36.6°С, при шлифовке применение сож так влияет на выгорание углерода с поверхности, какое же влияние на состав стали оказывает заточка РК с эффективным снятием металла (чем любят гордиться камерады использующие алмаз при заточке). Когда учился, нам чётко вдолбили, что из-за "сродства алмаза углероду" сталь шлифуют не алмазом (КК или ЭБ). Скажете, шлифовка кругами и заточка бруском - разные скорости резания, разные температуры, не влияет ни на что. Но при вытяжке больших деталей тоже не чувствуешь нагрева, т.к. масса детали большая и тепло рассеивается. А мелкая деталька весьма ощутимо нагрелась. Ведь при заточке также имеет место деформация металла зерном алмаза. И температура в локальной точке за задней поверхностью зерна значительная (покурил на эту тему я другие ресурсы - 1500...1800°С в зоне), просто рассеивается тепло по клинку за счёт теплопроводности. А при таких температурах, как пишут умные люди в монографиях имеет место "взаимодействие железа с алмазом, диффузия железа в алмаз или наоборот углерода в сталь в зависимости от количества углерода и легирующих карбидообразующих элементов". Ну что то такое. Хотелось бы услышать мнение камерадов на эту тему. Обсудить и предложить небольшой тест (т.к. сам точу простыми абразивами, а из суперабразивов только алмазные надфили и круги).

-

Учёные доказали, что нож из говна не режет (не первоапрельская шутка): https://maoist.livejournal.com/328814.html

-

Виктор, просто ты используешь качественные стали (где углерода побольше и легированные), а я свариваемую го*носталь марки КЕ (10 20)😊. Но и то ответственные детали режу с припуском и пригоняю по месту. Ну или на ГАР или на ЭЭО.

-

В точку! Молодца, Серёга! Две пружины по 60мм длиной. И теперь замена камня на другую длину обходится без откручивания гаек лёгким движением руки выдвигая шток из КД и убирая/добавляя одну пружину. Долго не придётся думать - две пружины из проволоки разного диаметра разной свободной длины. Замена коих занимает секунды.

-

Да, забыл написать, что этот камнедержатель (КД) сделан для проверки способа заточки неподвижным штоком, т.е. сам блок камнедержателей вместе с бруском двигается по неподвижному штоку. Поэтому и шпильки по бокам, стягивающие блок КД воедино. Длинная резьба на шпильках - лишнее. Была сделана для возможости зажима как 150мм брусков, так и 200мм. Но на деле способ зажима разных по длине брусков решился очень простым оригинальным способом. Догадаетесь, каким? Техническая загадка на выходные, камерады. Поэтому резьбу на шпильках потом отрежу.

-

Виктор, даже не издержки технологии лазерной резки, а конкретно технологии лазерной резки нержавеющей стали. На толстой нерже немагнитной грат после резки вообще атас!

-

-

Виктор, да, конечно это поворотная рамка. Фото губок для ножей без спусков от обуха вот: Если ты имеешь ввиду губки для спусков от обуха, то сначала попробую макет из сыромятины. И посмотрю как он себя покажет в кинематике зажима. Вес камнедержателя на фото в сборе с 600мм штоком без рукоятки и камня 410г.

-

Пока ждете результата, предлагаю посмотреть на губки (как обычно из ГиП) для проекта Ш-3: и камнедержатель (разумеется из ГиП - ничего другого и нет:-):

-

Камни, которые мы используем в заточке

SegaD ответил в теме пользователя Driver в Абразивный инструмент

А некоторые камерады еще трубки керамические приобретают. Не для этих ли целей? Или используют их как керамический мусат? -

Для облегчения веса и только. Стрелочки для эстетического наслаждения, ну и показывают, что надо двигать эти детали. Выборки под пальцы в них сделал с боков. Серые детали нужны для направления траверс. Стяжками заменить нельзя, т.к.: , когда губки будут зажиматься. Там пять отверстий разного диаметра для облегчения веса, красоты, ну и для того чтобы оправдать похожесть на батискаф системы лошарик😆. Можно сделать там окна или такие же стрелки как на верхних серых деталях. Самому интересно, будет работать или нет? Если нет, то просто выкинуть лишние детали и будут простые губки из ГиП. Без зажима клина от обуха.

-

Камни, которые мы используем в заточке

SegaD ответил в теме пользователя Driver в Абразивный инструмент

Буду иметь ввиду. Но сначала -

Камни, которые мы используем в заточке

SegaD ответил в теме пользователя Driver в Абразивный инструмент

125 норм. Я больше 50мм не встречал на рынке. -

Вообще то 25 с осями роликов, с винтами и гайками 28😆. Но удовольствие от работы на губках не сравнится с трудоёмкостью их изготовления😆

-

Камни, которые мы используем в заточке

SegaD ответил в теме пользователя Driver в Абразивный инструмент

Хоны коротковаты будут. А про применение алмазов по углеродистой стали хочу тему запостить и пару тестов провести.

.png.370fa2c657443a46f0eb80c66dce0fdb.png.a4bc84e9fe55c76d73ea52d25517b41e.png)