-

Публикаций

225 -

Зарегистрирован

-

Посещение

Тип публикации

Форум

Календарь

Файлы

Блоги

Галерея

Все публикации пользователя inok

-

Какая разница, где задавать вопрос, если ответа нет?

-

И нет двух одинаковых мостов, самолётов, трубопроводов. Нет правил Ллойда, Веритас, Российского морского регистра...

-

Да, я пытался внести какую-то систематику. А то один говорит, что для кухни достаточно 700 грит, другой точит до 10000 грит, где граница между необходимостью и фанатизмом? Точили мы раньше, чем Бог послал, и ладно. А потом ОлдТор купил микроскоп и запугал всех открывшейся страшной картиной. Завтра он купит электронный микроскоп и что тогда? У меня нет сил и времени лопатить всю Ганзу, но по-моему в самом начале канатных тестов вопросы оптимальной заточки как-то обсуждались, но потом эти тесты стали тестами сталей, заточенных одинаково. А наоборот делали? Чтобы одинаковые ножи затачивались по-разному и тестировались? Один раз только что-то встретил на каком-то украинском форуме, давнее и уже не найду. Есть какой-то измеряемый, в каких-то "попугаях", опыт? Или только на уровне понравилось - не понравилось?

-

Обо всем, что можно использовать для точилок

inok ответил в теме пользователя ART в Заточные устройства

Точно, их ещё футорками называют. Хороший вариант, спасибо. Но я уже так задолбал окружающих своей проблемой, что один коллега организовал сверление болта М12 на станке -

Обо всем, что можно использовать для точилок

inok ответил в теме пользователя ART в Заточные устройства

Шаг, вроде, 1,25. А где такие гайки применяются? Свеча-то не в гайку вворачивается? -

Обо всем, что можно использовать для точилок

inok ответил в теме пользователя ART в Заточные устройства

Было дело.... Но там явно не М12, намного меньше. Да, спасибо, посмотрю. Пока такой вариант кажется самым перспективным. Мелкая резьба, гайку такую не найду. Оригинально! Интересно, какой там диаметр? -

Обо всем, что можно использовать для точилок

inok ответил в теме пользователя ART в Заточные устройства

Да, нашёл похожие болты есть в топливных системах, называются болт-штуцер. Их и ближе Китая можно найти. -

Обо всем, что можно использовать для точилок

inok ответил в теме пользователя ART в Заточные устройства

О! Спасибо! Кажется, это т о, что надо. Спасибо! -

Обо всем, что можно использовать для точилок

inok ответил в теме пользователя ART в Заточные устройства

Гм, я далёк от этой темы, спасибо за наводку, подойду в выходные к мужикам на базаре, которые компрессоры продают. -

Обо всем, что можно использовать для точилок

inok ответил в теме пользователя ART в Заточные устройства

Чудеса, однако. Вот мужик, смотрим с 10:00, пытается просверлить таким способом, и ничего у него не получается. Не думаю, что я окажусь талантливее или везучее Я вот и спрашивал, может, какие готовые штуки подходят. Да где ж эти штуцера найдёшь? Мне бы какой-нибудь ширпотреб, что на базаре продаётся, какие-нибудь муфты для садовых шлангов или там капельного полива. Но самому ничего конкретного в голову не приходит. -

Обо всем, что можно использовать для точилок

inok ответил в теме пользователя ART в Заточные устройства

Лично видел, как бетонные плиты бомжи разбивали кувалдой, чтобы достать оттуда арматуру и сдать в металлолом. Так то сталь, а бронза, латунь... всё уже украдено до нас. Ну да ладно, нашёл доброго человека, он обещал мне устроить сверление болта на токарном станке. Спасибо, други, за участие. -

Сам я недавно по совету Ивана Владимировича убирал "лишнее" с клинка даже вместе с выступом рукояти, результат мне понравился. Но нужен электроинструмент. Альтернатива - это мне уже Анатолий Batjok хороший совет дал - отделите заточенную часть клинка от этого выступа "дулькой" - полукруглой выемкой, делается алмазным надфилем. После этого выступ можно или не трогать, или слегка сточить-затупить, как захотите.

-

Обо всем, что можно использовать для точилок

inok ответил в теме пользователя ART в Заточные устройства

Да, действительно, там от резьбы до отверстия будет 1 мм на сторону, если бы на токарном станке сверлить, то в самый раз было бы. А так и сверло на столько уйдёт, и 12 мм тоже в патрон, по-моему, не влезет. -

Обо всем, что можно использовать для точилок

inok ответил в теме пользователя ART в Заточные устройства

Болт-то, наверное, М16 надо? Не влезет в патрон. -

Обо всем, что можно использовать для точилок

inok ответил в теме пользователя ART в Заточные устройства

Муфты в основном под трубную резьбу. Но можно попытаться найти высокую гайку. А вот сверлить диаметром 8 мм по оси болта электродрелью... что-то сомнительно мне, что смогу. -

-

Обо всем, что можно использовать для точилок

inok ответил в теме пользователя ART в Заточные устройства

Вот узел точной настройки угла. Там, где я его нашёл, для меня несколько дороговато. Есть ли такие штуки на Алиэкспрессе (я найти не смог, но может, неправильно искал)? Или, может, какой-то простой лайфхак есть, из чего-то бытового аналог сделать? -

Я тоже многих разговоров на форуме или не понимаю, или считаю чудачеством. Так и не понял, чем пууку отличается от сеппуку? У меня, как у новичка в заточной теме, был ряд вопросов, очевидных, но для сообщества почему-то неудобных. Нашёл любителя неудобных вопросов, ТС этой темы Анатолия Batjok, он меня здесь приютил и на многие вопросы ответил, спасибо! Ещё спасибо Хангрифорестеру, ИНеверову за ответы на мои вопросы. Что-то пришлось додумывать самому, вот, поделился, вдруг кому-то будет интересно или укажут мне на конкретные ошибки. В принципе, для меня лично пазл сложился: что, как, почему. Так что многословия с моей стороны больше не будет, извините, если кого раздражало.

-

Из воспоминаний академика Крылова: "Не раз Петр Акиндинович [Титов, замечательный кораблестроитель, о котором очень тепло вспоминает Крылов - прим. Inokа] говаривал мне: - Ну-ка, мичман, давай считать какую-нибудь стрелу или шлюп-балку. По окончании расчета он открывал ящик своего письменного стола, вынимал эскиз и говорил: - Да, мичман, твои формулы верные: видишь, я размеры назначил на глаз - сходятся. Лишь восемнадцать лет спустя, занимая самую высокую должность по кораблестроению, я оценил истинное значение этих слов Титова." Попробуем и мы применить расчёт по формуле к практически описанному случаю, посмотрим, что получится. Итак, Василий Калифорнийский, заточка ножа до состояния строгания волоса: 1. Самое начало. 120 микронный алмазный камешек, жрет сталь не хуже ленточного сандера. Считаем. При таком зерне получаем поверхность с Ra=85 мкм (И дальше тоже будет говориться только об Ra получаемой поверхности, Ra самого абразива нас не интересует). Это очень грубая поверхность, несколько даже грубее требований к низшему, 1 классу чистоты поверхности (Ra не больше 80 мкм). Это даже не заточка, а похоже, подготовка исходной позиции для дальнейшего путём съёма металла, Василий фактически это и говорит: "жрет сталь". 2. После этого я меняю камень. После Extra Extra Coarse у меня идет Coarse (45 мкм). Ra=6,8 мкм. 4 класс чистоты. Группа получистых поверхностей с малозаметными следами обработки. После грубой поверхности - получистая, всё правильно. 3. Последняя стадия заточки на алмазных брусках – Extra Fine (9 мкм). Ra=0,065. 11 класс чистоты. Василий перескочил через следующую группу поверхностей, чистую, без видимых невооружённым глазом следов обработки - и попал сразу в последнюю группу чистоты поверхности, весьма чистую с высшей степенью чистоты и гладкости. 4. С алмазами закончили - теперь полировка пастой ГОИ. К сожалению, неизвестно, каким номером пасты пользовался Василий. Ему бы подошла паста ГОИ № 2, считается, что она равна по действию абразивам 7-1 мкм. Считая для 7 мкм, получаем Ra=0,030 мкм, 12 класс, входит в ту же группу весьма чистых поверхностей, только чуть (вдвое ) чище. Почему бы и не построгать волос, раз уж сюда забрались? Так что в формуле не так? Или Василий затачивал и строгал волос как-то неправильно?

-

Спасибо, открыл. Может, я чего-то не понимаю, но книга не произвела впечатления, нет последовательного изложения, надёрганы фрагменты из чьих-то работ, без начала, без конца, без примеров расчётов... Корабли плавают по морям, где волны, ветер, течения. Нагрузки от этих факторов расчёту подлежат или как? По Вашей логике корабли не инженеры должны проектировать, а шаманы. Интересно было бы, если бы меня в своё время в кораблестроительном институте шесть лет бы учили: "Методики для кораблей нет, и быть не может, не ищите. Больше стройте и будет Вам счастье." Меня в таких случаях учили: "Покажите Ваши верные расчёты".

-

Да! Я и ищу этот опыт, по возможности, выше уровня "одна баба сказала". Хочу взгромоздиться на плечи Гука, Бернулли, Сен-Венана, чтобы с этой высоты что-то увидеть и понять. В воспоминаниях поэтессы Серебряного века Ирины Одоевцевой тоже есть такой амбициозный персонаж, только поэт, Тимофеев. "Он был так глубоко убежден в своей гениальности, что считал необходимым оповестить о ней великолепными ямбами не только современников, но и – через головы их – потомков: - Потомки! Я бы взять хотел, Что мне принадлежит по праву - Народных гениев удел Неувядаемую славу! И пусть на хартьи вековой Имен народных корифеев, Где Пушкин, Лермонтов, Толстой, - Начертан будет Тимофеев! На «хартьи вековой» начертать «Тимофеев» ему, конечно, не удалось. Все же такой грандиозный напор не мог пропасть совсем даром. Это он, много лет спустя, сочинил знаменитые «Бублички»...: Купите бублички, Горячи бублички, Гоните рублички Ко мне скорей!" Натуральным камням вполне можно приписать условную абразивную способность, как это делается с пастой ГОИ. Просто, как я понимаю, для промышленности натуральные камни - это далёкое прошлое, никто их исследовать как абразив уже не будет.

-

Поскольку ТС оперирует японскими гритами, то я посчитал правильным делать свои выкладки именно в них. Но нет проблемы и в FEPA. Мы с Вами, похоже, пользуемся одной и той же таблицей соответствия, так что тут расхождений нет. Проблема в другом. Когда я пришёл сюда с вопросом, какая зернистость мне нужна для получения такой-то чистоты поверхности, то внятного ответа не получил. Только @Батёк и @Тили поделились своим практическим опытом, спасибо. Но мне нужна была формула, чтобы я сам мог оценить, какими, как говорят в армии, силами и средствами я могу получить нужный мне результат. И я столкнулся со странной вещью: как построить мост, корабль, вывести спутник на орбиту - есть чёткие инженерные методики. Как получить поверхность нужной чистоты - так инженерной методики нет (в широком обиходе, на самом деле, конечно, есть), а есть туманные рассказы, что это много от чего зависит, пробуй, тренируйся и через 20 лет к тебе придёт понимание. Пришлось заняться этим вопросом подробнее. Во-первых, стало ясно, что шероховатость поверхности вовсе не равна шероховатости абразивного материала, которым эту поверхность отшлифовали. В частности, находил старую научную статью, где ратовали за доводку режущего инструмента до 9 класса чистоты (это Rz=1.0 мкм), причём указывалось, что это легко достигается выхаживанием абразивным кругом № 8. А это абразив 80-100 мкм! Это только один пример, были ещё другие. Вырисовывалось, что зерно абразива может быть на два порядка крупнее неровностей обработанной им поверхности. Но нужна была формула, которая бы (а) позволяла делать расчёт для любой требуемой шероховатости, (б) учитывала бы соотношение продольной и поперечной скоростей движения зёрен абразива, т. е. позволяла бы учесть особенности "медленной" ручной заточки по сравнению с заточкой на станке с 3000 об/мин. Такую формулу удалось найти в учебнике Тотая А. В. "Технология машиностроения". Там много параметров, многие пришлось указывать как среднее значение из указанного диапазона или на основе грубых прикидок. К счастью, формула оказалась мало чувствительна к небольшим колебаниям исходных данных. Так вот, ничего не подгоняя и не манипулируя исходными данными, я получил результаты, очень хорошо согласующиеся с огромной массой известных мне фактов, вплоть до того, что стало понятно, почему в ГОСТовской маркировке брусков, начиная с зерна 63 мкм, появляется буква "М" (М63, М50), и почему эта маркировка заканчивается М5. Разумеется, всё приблизительно и простым изменением исходных данных в пределах возможного можно получить несколько другой результат... Погрешность может быть вдвое, но не вдесятеро! Кто сомневается, пусть посчитает сам, Эксел позволяет не бояться вычислений типа возведения в минус 0,25-ю степень, даже если кто забыл, что это значит .

-

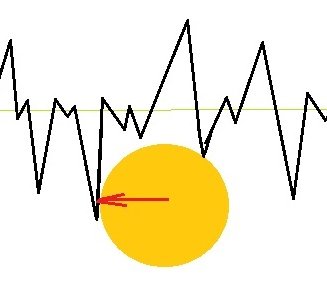

Продолжаю. Зачем добиваться "высшей степени чистоты и гладкости", когда подводы уже сформированы? Теория и практика говорят, что это повышает стойкость РК. Принято считать, что с неровностями подводов, образующими зубцы на РК, надо бороться потому, что они являются концентраторами напряжений. Сомневаюсь в правильности такой трактовки. Вся РК - это сплошной концентратор напряжений, площадь которого стремится к нулю, независимо от того, есть на ней зубцы или нет. Мне кажется, что эти зубья отламываются не оттого, что они какие-то "концентраторы", а под действием поперечной к ним силы, как отламывается любой высокий тонкий шип, сосулька, например. Эта поперечная по отношению к зубцам сила возникает при резе потягом, это раз. При гильотинном резе какой-то потяг тоже есть. Но, кроме того, зубцы - это клинья, входящие в разрезаемый материал. А где клин, там поперечные силы, это два. В общем, независимо от их природы, такие поперечные силы есть, и они ломают зубцы. Происходит, мне кажется, это так. И мясо, и древесина, и овощи-фрукты - имеют волокнистую структуру. Когда такое волокно попадает между зубцами РК - зубцы пытаются его перерезать своей боковой (боковой по рисунку, на самом деле - передней или задней) стороной, подозреваю, довольно тупой. Возникает ответная реакция, действующая на зубцы в поперечном к ним направлении. На рисунке это красная стрелка. Жёлтым изображено поперечное сечение разрезаемого волокна. Очевидно, что если размеры зубцов намного меньше диаметра волокон, то нагрузка распределяется между многими зубцами и риск их поломки уменьшается. Худший случай - когда размеры зубцов примерно равны диаметру волокон (как на рисунке) или превышают его (тогда на один зубец будет приходиться несколько волокон). А каков диаметр этих волокон? В мясе - 50-100 микрон. В растениях - нашёл данные только по льну и хлопку, но, думаю, остальные не должны сильно отличаться - 20-30 микрон. Значит, зубцы РК ножей должны быть намного меньше 50 мкм (для мяса) или 20 мкм (для овощей-фруктов). Теперь остался вопрос: что значит "намного меньше"? Есть понятие: меньше на порядок. Т. е. примерно в 10 раз. Так и примем. Тогда Rz не должно превышать 5 или 2 микрон. Принято считать, что таким значениям Rz соответствует Ra 1 и 0,4 мкм. Это 7 и 8 классы чистоты поверхности, достигаются абразивами в 600 и 800 грит. Это необходимо и, похоже, ПМСМ, конечно, для обычных людей неамбициозных заточников - достаточно. Если же чтобы уже совсем наверняка, возьмём зубцы на два порядка меньше диаметра перерезаемых волокон. Тогда Rz ножа для мяса - 0,5 мкм, ножа для овощей-фруктов - 0,2 мкм. Это Ra 0,1 мкм и 0,04 мкм, 10 и 12 классы чистоты поверхности, достигаются 1200 и 2000 грит. Это для перфекционистов. Больше - мне уже не понять . Разумеется, всё это голая теория и трижды ИМХО.

-

Эта тема интересна тем, что ТС пишет: Другими словами - что дискуссия уместна. Воспользуюсь приглашением. С непривычки удивляет мелкость финишного абразива. Да, я уже в курсе, что у продвинутых спецов считается неприличным не довести обрабатываемую поверхность до зеркальной гладкости. Но остаётся непонятным, это необходимость или что-то вроде спорта? Парой страниц выше я делился ссылкой на формулу, которая позволяет связать зернистость абразива с шероховатостью получаемой поверхности. (В формулу входит много параметров, в т. ч. такой, который позволяет применить её не только к станочной заточке, но и к ручной, что важно для нас). А ещё я вычитал, что средний размер бактерии составляет 2 микрона. Посчитав по упомянутой формуле, я получил, что брусками с зернистостью от 800 японских грит и выше - можно давить микробов, чисто механически. Как-то это странно, надо ли доходить до такого? Попробую, кхм, поверить алгеброй гармонию. Пойдём по порядку. 1. "Грубые - 200-600 японских грит." Выше я теоретизировал, что на кухонном ноже, если по нему не стучать молотком, глубина замятий может доходить до 100 мкм. Считая от середины этих зубцов, получаем +/- 50 мкм. Будем считать это нашей Rz (средней высотой наибольших выступов и впадин). Считается, что Rz=50 соответствует средняя высота зубчиков (относительно средней линии) Ra=12,5 мкм. По старой классификации это 3 класс чистоты поверхности, он завершает группу грубых поверхностей с "грубыми следами обработки". Такую чистоту, или шероховатость, иначе говоря, можно получить обработкой абразивом (вручную, на высокооборотном станке результаты другие!) зернистостью 240-280 грит (здесь и дальше - результат расчёта по вышеупомянутой формуле). Что это значит? - Что более грубое зерно даст поверхность ещё худшую, чем естественно затупленная. Заточку сильно затупленного ножа, получается, надо начинать с абразивов, позволяющих перевести поверхность в следующую группу - получистых, "с малозаметными следами обработки", т. е. 4-6 классов, что достигается абразивами зернистостью 320-400 грит. 2. "Средние - около 1000 японских грит." Дальше у нас, по ГОСТу 1945 года, идёт группа чистых поверхностей, "без видимых невооружённым глазом следов обработки". Это 7-9 классы чистоты. Достигаются абразивами 600-1000 грит. 3. Финишные - 3000-6000 японских грит. Это у нас уже группа весьма чистых поверхностей, "высшей степени чистоты и гладкости", 10-14 классы. Надо ли нам оно? Будем ли давить микробов? Продолжение следует.

.png.370fa2c657443a46f0eb80c66dce0fdb.png.a4bc84e9fe55c76d73ea52d25517b41e.png)