-

Публикаций

224 -

Зарегистрирован

-

Посещение

Информация

-

Город

Николаев

-

Имя

Вадим

Посетители профиля

Блок последних посетителей выключен и не отображается другим пользователям.

Достижения inok

34

Репутация

-

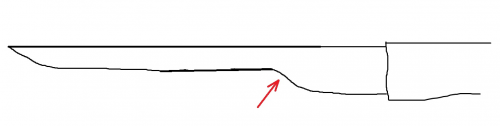

Пользуясь тем, что на работе есть точильный станок, немножко сточил возвышавшийся над линией РК незаточенный участок клинка возле рукояти. Сточил не до линии РК, а немножко (~ 1 мм) глубже, после заточки РК эта разница уменьшится. На фото - нож уже после этого спиливания. Тут вот какой вопрос: если заточку вести только по подводам и сделать дульку глубиной, равной ширине подвода, то подвод оборвётся на этой дульке, чётко и красиво. Если же править спуски, то мелкая дулька (или проточка, какую я сделал) границу спуска не задаст, где-то брусок будет заходить дальше к рукояти, где-то ближе... На других ножах пробовал гравировальной машинкой проточить поперёк спуска канавку, чтобы она стала границей правки спусков - получалось некрасиво: не угадаешь с её глубиной, слишком мелко - нет эффекта, слишком глубоко - после заточки остаётся некрасивая выемка, будто кто-то хотел перепилить клинок, да недопилил и бросил. В принципе, конечно, можно дульку сделать такой глубины, чтобы перекрылась вся ширина спуска, но это уже какая-то подпальцевая выемка получится - слишком уж радикальное решение. Можете посоветовать, как при правке подвода сделать чёткую границу между спуском и пяткой?

-

-

Затачивал вчера маленькие (длина РК сантиметра три) ножницы. Затачивал сначала на приспособлении. Фактический угол заточки на одном полотне составил 76°, на другом - 88°. Это нормально или надо перетачивать на другие углы? Второй вопрос. РК была не прямая, а как бы вогнутая - с подъёмом от шарнира к кончикам. Соответственно, при заточке плоским бруском этот подъём стесался. Выбора-то особенно и не было, но интересно: этот подъём был зачем-то нужен или на заводе просто так получилось? И ещё вопрос. Ко внутренней поверхности полотна, с учётом малого размера ножниц, толком ничем не подлезешь, кроме того, ближе к кончикам полотно заметно изгибается вовнутрь, навстречу другому полотну. Чуть пошаркал керамическим стержнем, но с учётом того, что нормально уложить его на плоскость полотна не получалось, не было места, то вряд ли от этого получилась польза. Чем-то можно в таких ножницах поправить внутреннюю поверхность полотна или лучше её не трогать вообще?

-

Есть большой ценитель этой темы под ником "Батёк". Но в последнее время он больше на ганз.ру обретается, там у него есть тема "Проблема прилипания продукта на кухонном ноже". Ну, а если совсем вкратце: разрезаемый продукт не должен долго и нудно ползти по спуску (или подводу, если он широкий) ножа, спуск (подвод) должен уйти с линии его движения. Простейший вариант: нож вообще без спусков (сведение равно толщине обуха), между подводом и голоменью - чёткая граница-ребро. На нём-то разрезаемый продукт и будет отлипать от клинка. Это ни в коем случае не рекомендация, а объяснение геометрии. Как совместить её с возможностью более-менее лёгкого вхождения ножа в разрезаемый продукт - вот в чём вопрос. Он решается или хитрой геометрией с широкими долами, или просто компромиссом между лёгкостью реза и неприлипанием.

-

Погуглил, слово употребляется часто, но без объяснений, что это; как должное быть понятным. И рядом с филейником, через запятую. А в чём разница? Вообще и применительно к заточке?

-

Ну, там что-то такое было. Непонятно было, что делать с областью, на которую указывает стрелка. В общем, я рабочую, заточенную, часть клинка удлинил, переход к тупью сделал ступенькой. Если неправильно, то скажите, как правильнее, на следующий раз. А заточку ещё не делал. Есть ли чисто в заточке филейника какие-то свои особенности?

-

UPD. Поразмыслив, пришёл к выводу, что геометрия изначально сделана как-то криво - и переточил на станке (тоже криво , но рекурву убрал). Дальше буду затачивать уже на приспособлении. Так что вопрос снимается. Прошу простить за беспокойство, движок, к сожалению, не позволяет удалять посты.

-

Принесли на заточку нож. Благодаря форумам я его опознал как филейник, на этом мои познания о филейниках заканчиваются (у меня дома ими не пользуются). Как его затачивать-то? :) Мне непонятно, в основном, вот что: этот "зуб" в районе рукояти и переход от него к узкой части клинка - по сути, этот переход есть рекурва. Рекурву меня здесь учили спрямлять, убирая неуточенный выступ клинка у рукояти. Но для филейника ведь такая геометрия стандартная, и никто её не меняет, не убирает "зуб" у рукояти, не делает дульку. Или не так? Т. е. просто затачивать с той геометрией, что есть, узким бруском? Или есть какие-то особенности заточки именно филейника?

-

Мастер - класс по заточкe от Кодзи Хаттори

inok ответил в теме пользователя Моро в Способы и методы заточки

Почти семь лет прошло, а интернет помнит... :) Сейчас Вы, Анатолий, вроде бы подобрели к японцам? Изменилось отношение? Вопрос не совсем праздный, интересен ход эволюции представлений о правильной заточке. -

Мастер класс по заточке японских ножей

inok ответил в теме пользователя uristalex в Японские ножи и точильные камни

Подниму старую тему: сейчас гуглом её нашёл. У меня другие цифры получаются. Японец говорит, что подъём обуха должен соответствовать толщине трёх монет. Монеты я не знаю, какие он имеет в виду, поискал в гугле, толщина 1 иены 1,2 мм, 10 иен - 1,5 мм, 100 иен - 1,7 мм. Возьмём среднее значение - 1,5 мм. 3х1,5 = 4,5 мм. И ещё полтолщины обуха, обух у них не тонкий, не знаю, ну, пусть 3 мм. Половина - 1,5 мм. Итого подъём от плоскости камня до оси ножа 4,5+1,5 = 6 мм. Ширина клинка, на морской выпуклый глаз, миллиметров 40. Значит заточной угол = arc sin (6/40) = 8.6*, полный угол, получается, примерно 17*. Т. е. угол заточки получается не 36-44, а примерно 17 градусов. И как это понимать? -

Работал я когда-то на соко-винном заводе на конвеере. Бежит работница к бригадирше: "Марьванна, этикетки "Лучистого" кончились [в машине, что их наклеивает]!" - А какие есть? - "Плодово-ягодное". - Загружай "Плодово-ягодное"! Разлив продолжился, естественно, из той же цистерны.

-

"Говори лишь о том, чем я могу достигнуть Блага!" (С) Это я к тому, что Алиэкспресс наше всё.

-

То есть этот вариант считаете лучшим?

-

В рублях, округляя до сотен, к примеру, пятидюймовый: 7CR17 - 500 руб; 1,4116 - 700 руб; VG10 - 1500 руб.

-

Ну, Вы сразу с ходу всё поняли - речь о Китае. Смотрел, если переводить на рубли, примерно до 2000.

.png.370fa2c657443a46f0eb80c66dce0fdb.png.a4bc84e9fe55c76d73ea52d25517b41e.png)