-

Публикаций

360 -

Зарегистрирован

-

Посещение

Тип публикации

Форум

Календарь

Файлы

Блоги

Галерея

Все публикации пользователя Ridge

-

Естественно, правда те, кто дожил до сегоднешнего дня :(

-

Трубчатые кости большинство мясников не рубят поперёк, рубят под углом, относительно условной оси кости. Скол получается ровный и гладкий.

-

Blade-HRC 50-55 маловато будет, на сучке замины можно получить.

-

Пятница в заточном ,предел возможности опытного заточника ?

Ridge ответил в теме пользователя alex-ice в Способы и методы заточки

-

Вот, от проекта до реализации. Уж больно он "колунистый", если судить по фото, зубило сведено под меньшим углом. http://translate.yandex.ru/translate?srv=yasearch&url=http%3A%2F%2Fwww.behance.net%2Fgallery%2FYXA-Master-Degree-Project%2F6153939&lang=en-ru&ui=ru

-

Вот ещё интересная статья, из статьи http://kp.ua/daily/050214/436849/ : "....А голова у Николая Тибо разбита, скорее всего, прикладом. Размеры и форма раны очень на то указывают...."

-

Алан Баликоев, открыл тему: "Сталь для Сита" http://forum.guns.ru/forummessage/5/1309419.html если тема пойдёт, будут освещены многие вопросы которых касались в этой теме.

-

Всё зависит от размера зерна абразива, зерно крупнее карбидов, скорее будет его разрушать и выламывать. Поэтому на доводке ултра мелким зерном, на РК остаётся много карбидов, да и твёрдыми абразивами они режуться спокойно, получается с наименьшими дефектами, выровы, царапины и т.д., что является концентраторами напряжений, это как надпил на доске, по нему пойдут разрушения И деградация РК начинается именно с этих дефектов. +100500, он прекрасно объясняет на "пальцах". Процетирую его пост целиком: "Ребята, чудес не бывает. Свойства сталей можно представить в виде треугольник (типа тройной изотермической диаграммы состояния :-))). В углах будут "Стойкость РК" "Прочность" и "Коррозионная стойкость". Площадь внутри треугольника - это диапазон ДОСТИЖИМЫХ свойств ножа. И соответственно, чем ближе к одному углу - тем дальше от других. Треугольник на самом деле не равносторонний, но сути дела это не меняет." Если начинаешь в стали, пытаться изменить одну их характеристик, то меняются все. Повысил твёрдость-уменьшил упругую и пластичную деформацию, но с повышением твёрдости увеличивается хрупкость. РК начнёт не заминаться, а выкрашиваться. Вот отсюда и толстые подводы и большие углы заточки.

-

В углеродистых сталях, нет "ровной" решётки, она искажена углеродом внедрённым в структуру железа (Fe3C он же карбид железа) если мы фиксируем закалкой, т.е быстрым охлаждением. Если будем осуществлять медленное охлаждение после нагрева получим структуру "..Перлит (от фр. perle - жемчужина) — одна из структурных составляющих железоуглеродистых сплавов — сталей и чугунов: представляет собой эвтектоидную смесь двух фаз — феррита и цементита (в легированных сталях — карбидов). Перлит — продукт эвтектоидного распада (перлитного превращения) аустенита при сравнительно медленном охлаждении железоуглеродистых сплавов ниже 727 °C. При этом γ-железо переходит в α-железо, растворимость углерода в котором составляет от 0,006 до 0,025%; избыточный углерод выделяется в форме цементита или карбидов...) см. выд. Феррит можно принимать за чистое железо, и получается, в чистом железе (феррите) карбиды (цементит). Матрица мягкая, и не смотря на карбиды без закалки резать не будет, это как их гвоздя изготовить нож. Тут более менее понятно по быстрорезам, про карбидную сетку, чем структура порошковой стали лучше, влияние размеров и распределения карбидов по всей структуре, и т.д. http://mitalolom.ru/2012/05/21/spravochnik-supersplavov-chast-556/ Работа пружин, рессор и тому подобных деталей характеризуется тем, что в них используют только упругие свойства стали. Поскольку возникновение пластической деформации в пружинах не допускается,то от материала подобных изделий не требуется высокой ударной вязкости и высокой пластичности.Главное требование состоит в том,чтобы сталь имела высокий предел упругости(текучести). Пружины,рессоры и подобные им детали изготавливают из конструкционных сталей с повышенным содержанием углерода (но,как правило,все же более низким, чем у инструментальных сталей) — приблизительно в пределах0,5—0,7% С, часто с добавками марганца и кремния. Для особо ответственных пружин применяют сталь 50ХФ, содержащую хром и ванадий и обладающую наиболее высокими упругими свойствами.Термическая обработка пружин и рессор из легированных сталей заключается в закалке от800—850° С (в зависимости от марки стали)в масле или в воде с последующим отпуском в районе 400—500° С на твердость НRС35—45 (нож с такой твёрдостью, будет тупиться сразу, после первого реза) Они работают в области упругой деформации металла под воздействием циклических нагрузок. Поэтому они должны иметь высокое значение предела упругости,текучести,выносливости при необходимости пластичности и высоком сопротивлении хрупкому разрушению. Для особо ответственных пружин применяют сталь 50ХФ, содержащую хром и ванадий и обладающую наиболее высокими упругими свойствами. Но кроме упругости есть ещё характеристика выносливости, т.е. количество циклов упругой деформации и она у бериллевых бронз, выше, но ножи из неё не сделаешь. Хром в ножевых сталях, можно считать вредной примесью, НО!!! Приходится с этим мириться, в угоду высокой коррозионной стойкости. И многие считают, чем выше износостойкость металла, тем дольше продержится РК, это не совсем так. РК это по сути несколько микрон сплава, а в таких тонких сечениях работают другие физические законы. Вот мне интересно, а оно Вам надо, ну знаю я чуть-чуть в силу металлургического образования и практики работы, от этих знаний, в конкретном случае, как выбор ножа пользы не много. Марки сталей и производителей ножей, выбираю по отзывам на Ганзе, прислушиваюсь к мнению не по канатным тестам, а больше практикам (охотники, рыбаки и т.д.).

-

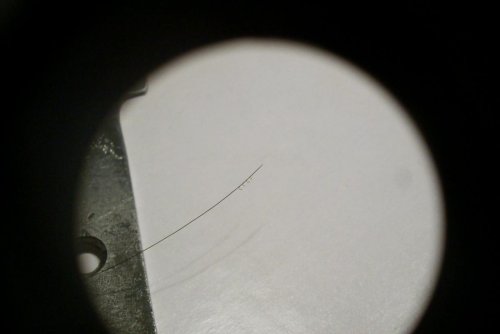

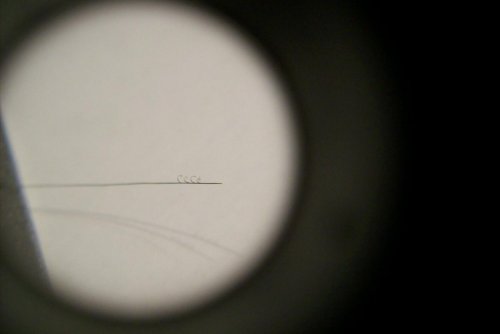

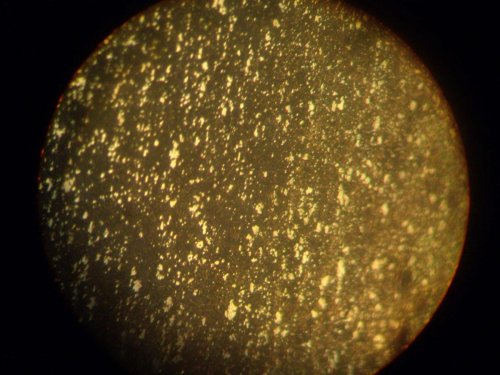

Если на моих ножах, так там увеличеине всего Х20, там даже макростуктуру хрен увидишь. Если на чесно стыренных фото, структур и карбидов на РК, то РК с карбидами, это фото с электронного растрового микроскопа (РЭМ), т.к. получить объёмные фотографии с оптического светового микроскопа, нельзя. Фото карбидов на РК, увеличение примено Х2000, если исходить из размерности. Вот тема, в ней так же задаются вопросы по влиянию карбидов на рез и теже кочующие из темы в тему фото http://www.knife.com.ua/forum/index.php?topic=3523.50 Всё зависит от структуры стали, а добавка тугоплавких элементов (карбидообразующих) даёт мелкодеспертные карбиды равномерно распределённые по всему обьёму, мешающие в дальнейшем при ТО, росту зерна. Как пример. Если изготовить 2 железобетонных плиты, толщиной 50мм, но в одной применить гранитный щебень 5-7мм, а в другой 25-40мм, какая из плит будет прочнее?

-

Возможно и появится новая информация http://news.rambler.ru/23226648/

-

А чем Вам это не нравится, режет же лучше. Каким способом/приспособлением Вы затачиваете ножи? На первом фото (пост 77), филейник Microtech Black Marlin затачивался на той же ДМТ, угол заточки по всей длинне лезвия один. Длинные ножи на подобных точилках, без дополнительных приспособлений (ну очень громко сказанно, достаточно рейки или на худой конец пачку книг по высоте подобрать) точить на один угол сложно.

-

Это часть вопроса ТС и три страницы, спора будет ли на точилках менятся угол или нет. Всё зависит от длинны лезвия и места зажима, таки да, будет. Видно на фото, точилось на приспособе ДМТ, зажималось лезвие у рукояти. Попробую ответить на вопрос по углу/углам со своей точки зрения. Многие производители, делают кончик лезвия утолщённым, с более толстым сведением и предлагают затчивать на больший угол. Есть и приверженцы подобной заточки, утверждающие, что тем самым усиливается кончик лезвия и им безопаснее КОВЫРЯТЬ. Даже есть тест, когда засаживают нож на определённую глубину в деревяшку и выламывают щепу, кончик не должен деформироваться, тем более сломаться, потому как нож тест не пройдёт. Таким способом, обломили кончик ножа Фила Вилсона на мудацких тестах. Часть охотников утверждает, что им это нужно для того, что бы можно было разбирать тушу копытных по суставам, т.е. между суставами загоняют кончик ножа перерезая плёнки, сухожилия, хрящи. Нагрузки там естественно на изгиб большие. Вопрос к ТС или общий, какие виды работ он планируется выполнять ножом. Ножи с тонким сведением или небольшой толщины, трудно заточить с переменным углом, да видимо и в большинстве своём и не нужно. Как правило, давая большие нагрузки на нож при резе мороженного мяса, перерезания кабелей, шлангов, строгании и т.д. мы стараемся начинать рез и создавать наибольшее давление, частью лезвия, расположенного ближе к рукояти, просто меньше рычаг. На середину лезвия приходится меньшее усилие, на конец ещё меньше. Так смысл увеличивать угол на конце, что бы хуже резал? Это если не ковырять. Практически весь ручной столярный инструмент, затачивается под одним углом (каждый под своим естественно), но это в виду специфики работы этого инструмента. Свои ножи, затачиваю с плавным переменным углом, от большего у рукояти с уменьшением к кончику, ряд ножей с тонким сведением с постоянным по всей длинне. Мне так удобнее разделкой заниматься, т.к. в основном работаешь кончиком и он должен резать как бритва, а не быть рабочим ломиком. Углы заточки, зависят от марки стали (если выбрали угол на грани механических свойств РК, то уменьшение в любой части лезвия может привести к повреждениям, от сколов до заминов), видов работ, разрезаемых материалов, приёмам работы с ножом/привычкам (все мы режем по разному) ну и просто предпочтениям, кто то линзу любит, а кто то, чёткую линию подводов. Вот такое моё личное мнение, ничего не доказываю, не утверждаю, не оспариваю. Вот так точу свои ножи, по ширине подводов к кончику, видно как меняется угол заточки.

-

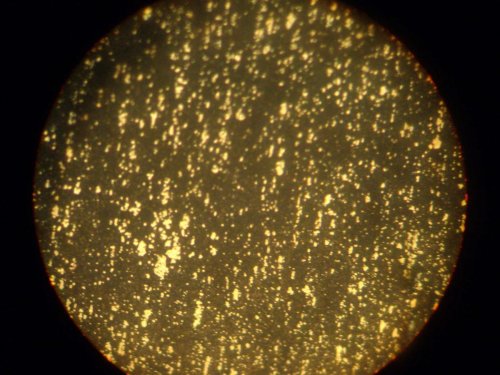

Зачем сумировать элементы, углерода на всех не хватит. Вы про отбивку кос слышали, так наклёп, который образуется после отбивки, гораздо твёрже основного материала, там углерода не прибавилось и количество карбидов не увеличилось, там просто молотком деформировали структуру металла. Нож режет РК, а РК состоит из сплава. Древесина по твёрдости намного меньше, чем закалённая сталь , а нож всё равно тупится об неё, про абразивный износ естественно речи нет, так как происходит затупление. Происходит деформация, обламывание, выломы на той грани, что мы называем РК. Все эти торчащие карбиды и прочие зусёнки отлетят через пять минут после работы, так чем же будет резать нож? Пока хватает радиуса РК для внедрения в материал, нож режет, как только радиус увеличился до значений, что не внедряется, а начинает сминать материал, методом перепиливания, остатками острых участков мы перерезаем материал, РК продолжает деградировать и мы говорим, нож тупой и не хрена не режет. Рез это по сути разрушение на кончике РК. Пила собственно так же режет, но там каждый зуб является ножом. Структура стали ATS-34, иследовали причину поломки ножа Боб Люм 116, увеличение х500, белые вкрапления-карбиды (если интересно посмотрите http://forum.guns.ru/forummessage/64/695264.html) И ещё один момент, карбиды твёрдые, но хрупкие, вот поэтому и не деают у нас ножей из твёрдосплавных пластин.

-

Карбидами в том числе, но Вы просто схематично представляете, что карбиды на кромке РК как зубья на пиле. Рез пушкатом (передавливанием), работа столярного инструмента, бритвы, они работают не по принципу пилы туда-сюда перетрём, а по принципу внедрения. Создаём давление на маленькой площади превышающее прочностные характеристики материала, РК инструмента внедряется путём разрушения. Нож с мелкими сколами РК, веселее режет мясо, но это частный случай.

-

Ещё фото РК Карбиды в матрице и матрица их удерживает. Если она мягкая, то карбид, просто деформируя металлическую матрицу вывернется как булыжник из мостовой (плоховатое сравнение), если матрица хрупкая, он просто отломится вместе с ней. И карбиды на фото находятся не в точке реза, а чуть выше почти на подводах, но тоже принимают участие в разрушении материала.Есть ещё одно но, в тонких сечениях и толщинах, материалы ведут себя иначе чем мы привыкли представлять, то же стекло, при определённой длинне и толщине имеет довольно большие упругие деформации, стекловолокно вообще на барабаны наматывают. Теория реза довольна интересна, но есть вещи , которые доказаны только теоретически, некоторые механизмы внедрения инструмента в материал, с последующим разрушением, имеют белые пятна в понимании этих процессов. Есть выражение "закалённое стекло", так его действительно закаливают. Но стекло не имеет кристалической решётки, оно аморфно, так за счёт чего повышается его прочность и твёрдость, за счёт внутрених напряжений. Как свинцовый колокольчик, если его уронить, он просто как пластилиновый деформируется, но если окунуть его в жидкий азот, он не только будет звонить, но и разобъётся как стеклянный, при падении. Расмотрим сталь, с содержанием углерода около 1%, карбид железа представляет соединение Fe3C т.е. сколько будет цементита в общем объёме металла при 1% углерода, гораздо меньше, чем щебёнки в бетоне (образно) Ещё фото РК, страшненькие http://ws.magicmrv.com/Chosera_SP.htm

-

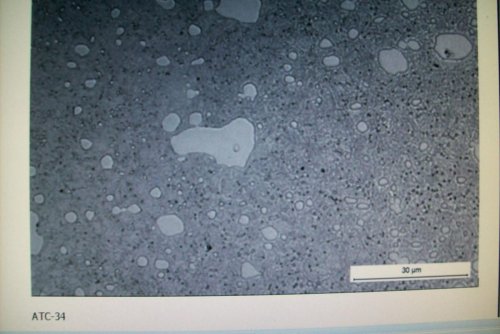

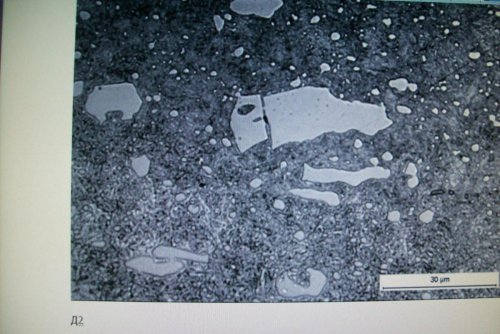

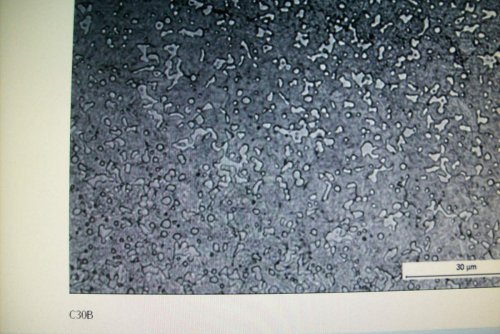

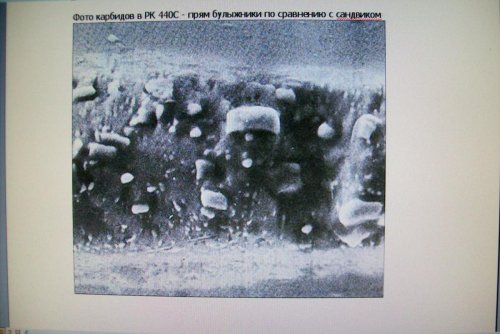

Дело даже не в этом, эти знания необходимы специалистам, а пользователю они только раздвинут кругозор, не более. Ну будет знать автолюбитель как происходит вспрыск, воспламенения топлива в цилиндре, с распределением облака смеси в объёме, распределения температур и т.д. ему эти знания мало что дадут, в плане навыков управления автомобилем. В принципе есть интересные моменты, мало кто воспринимает, что кувалдой можно деформировать кристаллическую решётку, т.е. по сути двигать атомы, но это так. Вот в каком виде и как распределены карбиды в распространённых марках сталей для ножей. Разница в размерах и равномерное распределение в порошковой S30V в сравнении с обычными. Вид РК, на фото нижняя часть с "частоколом, бородой и заусенцами", то, чем собственно мы режем и после заточки в первый момент реза процентов 20-30 деформируется выламовается, т.е. нож начинает затупляться.

-

Это такие дебри, начиная от фазовых превращений и заканчивая теоретическими взглядами на ионную теорию. Это в жидком расплаве/фазе, в твёрдом состоянии в металле при нагреве тоже много чего происходит, ликвации, т.е. некоторые элементы могут и в твёрдом растворе/стали укрупнятся/расредотачиваться и т.д. Жидкий расплав стали, не стабильная субстанция, там всё время образуются соединения разрушаются, вновь образуются, т.е. постоянное изменение фаз, состава и прочее. Проще так. Молоко состоит из воды, жиров, белков, углеводов и т.д. это очень примитивная модель раплава. Через определённое время, более лёгкие жиры концентрируются в верхней части + в самом обьёме жидкости происходят биологические изменения, т.е. меняется равномерное распределение по объёму. так же примерно происходит и кристализации металла, правда там ничего вверх не всплываеи, но происходят ликвации, что приводит к неравномерному распределению элементов в структуре в стали. Временные рамки просто другие. Если попытаться заморозить молоко в банке, то в первую очередь начнёт замерзать вода вытесняя к центру жиры и белки, т.е. меняется структура и состав по объёму, а если каплю молока заморозить мгновенно, жидким азотом, скорость кристаллизации воды будет настолко велика, что жиры и белки просто не успеют переместиться. Вот так примерно отличается слиток полученный традиционным способом кристаллизации металла в изложницы (металлической формы) от методом распыления/порошкового. Твёрдость металла после закалки, определяет не наличием карбидов, а структура зафиксированная резким охлаждением, т.е. при медленном остывании происходят фазовые превращения, а при резком охлаждении они просто не успевают происходить. Как получение фотографий на плёнках, передержал и получил квадрат Малевича, вовремя зафиксировал и чёткий снимок. Возьмём квадрат из деревянных реек и по углам закрепим по одному гвоздю, получим жидкую конструкцию, можно и ромб смещаяя планки получить, но если вставить кусок круглого обрезка чётко по размерам внутреней части квадрата, то получим жёсткую конструкцию. Это как пример внедрения в кристаллическую решётку железа углерода и других элементов. С железом так же не всё просто вот тут посмотрите http://henx-90.narod.ru/cont/matved/Lection_07.pdf. До термообработки пока не дошли, но там при разных режимах нагрева, выдержки в печи, скорости охлаждения так же меняется структура и свойства стали. Твёрдость, это по сути искажение кристаллографической решетки, вызванным наличием углерода. Трудно объяснить на пальцах про дислокации (сдвиг) в кристаллических решётках. Наличие углерода в решетке a-железа вызывает значительные статические и динамические искажения. Статические искажения наибольшие для атомов, являющихся непосредственными соседями атома углерода. Динамические искажения объясняются тем, что с увеличением содержания углерода возрастает среднеквадратическое отклонение при тепловых колебаниях в решетке мартенсита. Мартенсит закаленной стали характеризуется повышенным сопротивлением деформации (косвенно характеризуемой твердостью). Твердость мартенсита тем больше, чем выше содержание углерода в нем. Слово мартенсит, Вам ничего не говорит, но проще посмотреть в гугле. Боюсь, что из-за моего примитивного объяснения, Вы в несколько искажённом виде всё воспримете. До сих пор нет единой теории происходящих физико-химических процессов в расплавах, их несколько и каждая объясняет часть этих процессов. Поэтому вопрос: "Металлургия, это наука или искуство?" до сих пор остаётся открытым. Извиняйте за много букв.

-

В том, что карбиды и нитриды,влияют на первичную остроту заточки ножа, они к этому не имеют никакого отношения. Первичной остроты, т.е. сведение к минимальному радиусу РК можно добиться практически на чём угодно, вопрос стоит о стойкости РК при мех. нагрузках. И карбиды в металле получают не ради них самих. они по сути вредны, а при введении карбидообразующмх элементов и получении карбидов в металле.последние сдерживают рост зерна при дальнейшей термообработки. Поэтому и стараются получить более мелкие и равномерно распределённые по все массе металла. Традиционным металлургическим переделом, т.е. через слиток. практически невозможно. Распылением металла/ порошковым способом, получается микрослиток совершенно с другой структурой. А если лезть в дебри, то будет просто скучно. "Карбидо — и нитридообразующие элементы (Cr, Mo, W, V, Nb, Ti, Zr) тормозят рост зерна аустенита при нагреве, причем тем сильнее, чем более стойкую фазу образует элемент. Алюминий, связанный в нитрид, также сильно тормозит рост зерна. Такое влияние карбидо — или нитридооб — разующих элементов объясняется наличием нерастворен- ных в аустените дисперсных карбидов и нитридов, оказывающих барьерное действие на мигрирующую границу зерен. Растворение и коагуляция дисперсных фаз в аустените устраняют или снимают эффект барьерного действия частиц. Главным фактором, определяющим возможность того или иного механизма перекристаллизации, является тип исходной структуры, а точнее ее кристаллографическая упорядоченность. При исходной неупорядоченной структуре (феррито-карбидная смесь — ФКС) имеет место только неупорядоченный механизм перекристаллизации. При исходной упорядоченной структуре (мартенсит, бейнит, вид — манштеттовый феррит) может наблюдаться тот или другой механизм перекристаллизации. В этом случае реализация одного из них будет определяться легированностью стали и скоростью нагрева." Честное слово, не интересно, т.к. на это мы повлиять не можем и даже при понимании процессов, нам ничего не даст.

-

"Колун" для "тяжёлых" работ, т.е. главная задача, просто перерубить дерево. Дрова на охоте (в основном на открытие охоты) не "готовим", либо бензопилой на метровые чурбаки пилим, а так стволы просто пережигаем. "Летний" и "зимний" это условно, просто зимой более тяжёлые работы (мёрзлая древесина) вот и лезвие помощнее и вес соответственно больше. А у хорошего хозяина в деревне, всегда кроме топора есть колун, так что всё равно выходит два. Осенью, что то приходиться строить, столы, навесы, солонцы и т.д. более плотницкие работы и выполнять их приходиться в основном одной рукой, и топор поменьше/полегче и длинна топорища покороче (400-500мм). Ничего не пытаюсь доказывать, пришли к этому опытным путём, такой вариант имеет право на жизнь и себя он оправдал.

-

В "тёплый" период, больше лагерных работ, вид и предназначение топора другое. Ну лично вот так мои топоры отличаются по сезону, (на себе не таскаю, это для машины) для рюкзака другие.

-

У меня, для рубки зимой он просто более колунистый и массивный. Рубить мороженную древесину то ещё счастье. Основное применение, расчистка дорог при езде на машинах от лесоповала.

-

Читал одну из версий про малое распространение булатной стали на Руси. Харалуг/булат, охрупчивался на морозе и это приводило к быстрому разрушению при ударных нагрузках, т.е. возможность остаться без оружия в критический момент мало кого устраивала.

-

Эти выводы для конструкций и механизмов работающих при низких температурах. В своё время была история с подшипниками. Ну ни как СССР не мог переплюнуть по качеству Швецию. Казалось, что качество металла (аналог нашей ШХ-15) выше, по причине меньшего содержания неметаллических включений, серы и фосфора. Проводили иследования, меняли технологию, добились, по этим показателям переплюнули Швецию, но подшипники у них один хрен выше по качеству. Выяснили гораздо позже, всё дело в однородности металла и структуры. В шарике или ролике+обоймы, работает тонюсенький слой и неоднородность металла, попадающая в этот слой приводит к быстрому разрушению этого слоя, нарушения геометрии и т.д. Но это не режущий инструмент работающий в тонких сечениях (РК) Кто замерял твёрдость образца из инструментальной стали при температурах +20*С и -35*С. Как Вы думаете, если при +20*С твёрдость будет 58 HRC, то какая она будет при -35*С. Многие помнят опыт с пятикопеечной монетой на уроках физики, при комнатной температуре проходит между двух иголок, при нагреве нет, т.е. меняется объём соответственно и размеры. Что происходит с железякой охлаждённой до -35 и ниже, она сжимается в объёме, внутрение напряжения увеличиваются, твёрдость между прочим так же возрастает и естественно микродефекты (микро трещины, включения и прочее) в стали приводят к началу разрушения при нагрузках ранее спокойно переносимых железякой, но при +20*С. Вывод, если работаешь ножом при низких температурах, зная при этом твёрдость, (а ножи сейчас стараются калить на пределе в зависимости от марки стали) мысленно добавляй 3 ед. твёрдости и регулируй нагрузки. Если у тебя нож из стали У8-У9 твёрдостью 58-59 ед, что практически на грани для данной марки стали, то при температурах -35* и выше металл будет себя вести как при твёрдости 61-62 ед., одним словом стеклянный, чуть нажал посильнее и только звон пойдёт. Кто желает опровергнуть, пожалуйста.

-

Вот такая хрень и не первый раз, при попытки вставить фото получается чёрный квадрат, удалить не получается.

.png.370fa2c657443a46f0eb80c66dce0fdb.png.a4bc84e9fe55c76d73ea52d25517b41e.png)