Ppage

Участник-

Публикаций

26 -

Зарегистрирован

-

Посещение

Информация

-

Город

Большие Валуи

-

Имя

Ppage

Посетители профиля

Блок последних посетителей выключен и не отображается другим пользователям.

Достижения Ppage

30

Репутация

-

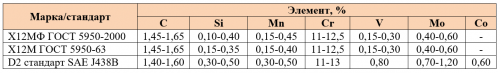

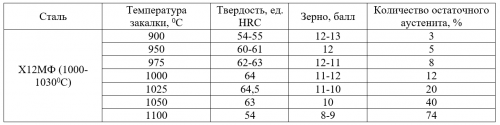

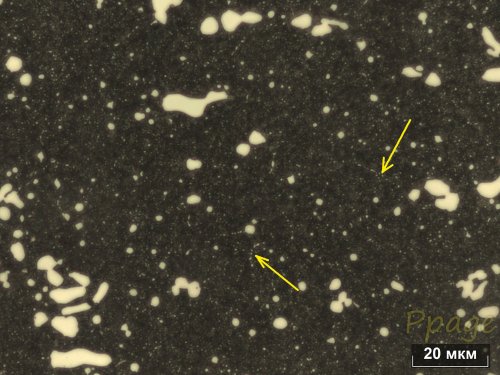

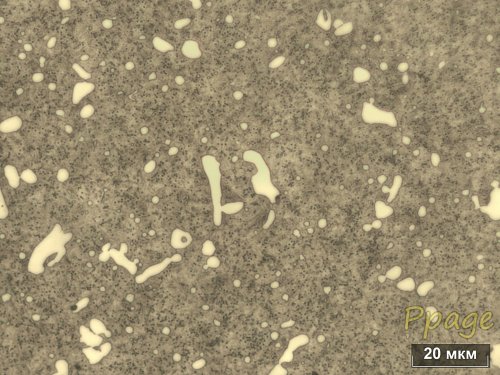

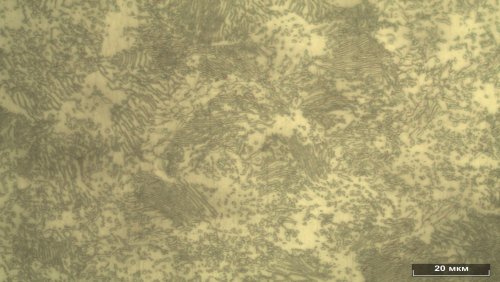

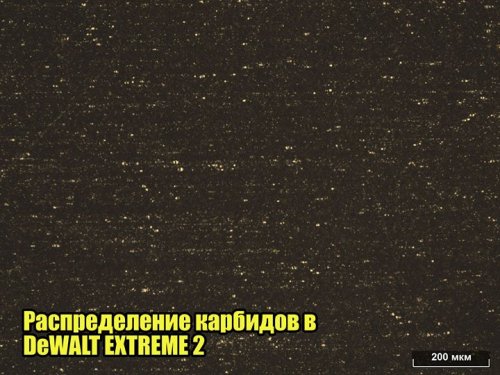

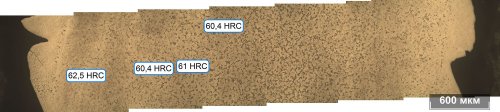

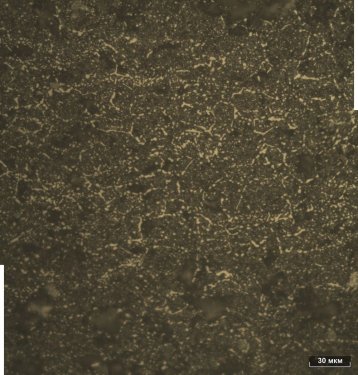

Привет всем. Наконец дошли руки до написания поста, собственно как я закаливал свой нож, тот, что на фото ниже. Для начала пара слов про сталь. Х12М это та же Х12МФ, в последней просто чуть расширили допуск на примеси, по основным легирующим элементам они идентичны. Является наиболее характерной сталью группы, применяется для изготовления инструмента повышенной износостойкости, который работает без значительных динамических нагрузок, отдельными представителями общества используется в качестве материала для ножей. Зарубежный аналог – это сталь D2. Высокая износостойкость стали обеспечивается большим содержанием карбидной фазы – около 16-17%. Чем больше содержание карбидов и чем выше их твердость (в этой стали карбид Cr7C3 имеет твердость около 1500HV), тем выше износостойкость. Вот зацените, какая красивая и непонятная картинка Это структура закаленной Х12М, мартенситная матрица и распределенные в ней карбиды. В моем случае после закалки и отпуска твердость мартенсита вышла 62HRC, ну или 739HV для сравнения с твердость карбидов. Интересная вещь, износостойкость быстрорежущей Р6М5 при низких температурах работы ниже, чем у Х12М, так как основной карбид, входящий в её состав, имеет твердость 1300HV, против 1500HV у Х12М, думаю логику Вы поняли. Теперь о термообработке и тут есть два варианта. Первый - это закалка на первичную твердость, когда нагрев ведется до температур 1000-1030гр. (справочник Конструкционные материалы, под общей редакцией Б. Н. Арзамасова) с последующим низким отпуском , высокая твердость получается непосредственно после закалки. Второй вариант – это закалка на вторичную твердость с температур 1080-1100гр. (Инструментальные стали Ю. А. Геллер) на ≈54 HRC с последующей серией высоких отпусков 500-520гр., призванных эту твердость поднять до значений 60 и более HRC. Закалка на первичную твердость используется наиболее часто, обеспечивает высокие механические свойства и износостойкость. Закалка на вторичную твердость производится тогда, когда от инструмента требуется повышенное сопротивление отпуску, т.е. он работает с разогревом, а для ножа это не особо актуально. И так выбираю закалку на первичную твердость, осталось определиться с температурой. И тут сложность, в разных источниках диапазон немного отличается, у Геллера это 990-1010, у Арзамасова 1000-1030, а у Гуляева вообще ближе к температурам закалки на вторичную твердость 1060-1080. Одной универсальной температуры нет, все зависит от свойств, которые мы хотим получить. Свойства будут определяться в первую очередь твердостью (62-65HRC) – чем она выше, тем больше износостойкость, размером зерна (не крупнее 9 номера) – чем оно мельче, тем выше механические свойства и количеством остаточного аустенита (15-20%) – чем его больше, тем ниже твердость и прочность, но выше вязкость. В общем после долгих душевных мук и благодаря справочнику Арзамасова я выбрал температуру 1025гр., вот, гляньте на таблицу, твёрдости куча, зерно мелкое, правда остаточного аустенита может быть до 20%, но возможно даже, что в этом будет плюс. Аустенит повышает пластичность и надеюсь его присутствие снизит хрупкость режущей кромки. Более высокий нагрев, в моем случае, не нужен, твердость и механика упадет, единственное, что увеличится – это сопротивление против отпуска. Нагрев ниже 990 - 10000С не создаст оптимальной легированности основы, а также не позволит в полной мере растворить мельчайшие карбиды, имеющиеся по границам зерен и снижающие механические свойства, вот типа тех, что на фото ниже. Для подобных сталей ввиду низкой теплопроводности применяется промежуточный нагрев 800-850 градусов. Время выдержки при окончательной температуре взял 4мин., этого должно хватить, минимальная толщина моего клинка чуть менее 1мм. Охлаждение в минеральное масло. Решил сперва опробовать выбранный режим на образце. В итоге твердость вышла 64HRC, размер зерна примерно 12 номер по ГОСТ 5639, видимого обезуглероживания с поверхности нет, значит режим работает, подобная учесть ждет и клинок. Да вот так выглядит мелкое зерно в стали. Вообще клинок вышел после закалки даже чуть тверже, чем образец, примерно 64-65HRC. Зерно также мелкое, структура красивая, Если возник вопрос, как я посмотрел зерно, так воооот....ручками отполировал на лезвии площадку, протравил в кислоте и поставил на микроскоп, не ломать же нож, чтобы посмотреть качество закалки. Вообще было бы удобнее привязать образец-свидетель к ножу и закалить вместе, чтобы потом уже над образцом измываться, резать его и травить. Структура после закалки и отпуска, для ценителей Завершающей операцией будет отпуск, он частично снимает закалочные напряжения и повышает прочность. Температуру отпуска я выбирал опять же по таблице из учебника, вот она, выбирайте, что душе угодно. У меня по итогу вышло 62 HRC, что не так плохо. Стоит сказать про поверхность, без защиты при нагреве она окислилась, причем в некоторых местах значительно, в дальнейшем долго шлифовал, пожалуй в другой раз я окуну клинок в кипящий насыщенный водный раствор буры для создания защитной пленки. Ну а итогом всех моих изысканий стал нож, что на первом фото, уж не знаю, для чего его буду использовать. Было бы интересно услышать, а как закаливаете эту сталь Вы? Может я совсем не верно сделал) Ну и ролик, где в подробностях все рассказываю

-

Обзор качества ковки ножа из стали Х12М от подписчика

Ppage ответил в теме пользователя Ppage в Технологии

790 градусов - это высокий отпуск, я уже сделал отжиг по другому режиму (видос на ютуб канале лежит, правда с другой деталью), твердость получилась 230HB и это норм для Х12М, а по поводу ТЦО, без второй печи ни как?) -

Обзор качества ковки ножа из стали Х12М от подписчика

Ppage ответил в теме пользователя Ppage в Технологии

думаю нет, с ТЦО как-нибудь в другой раз, скорее всего с чуть повышенной температуры для лучшей теплостойкости для последующего оксидирования в масле -

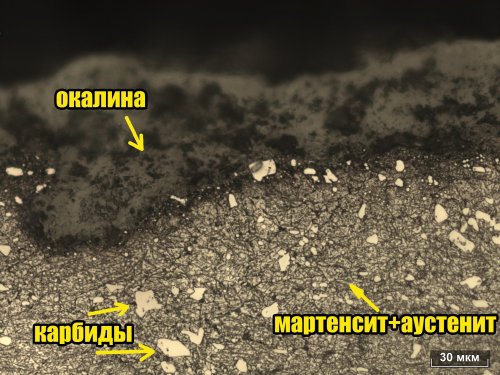

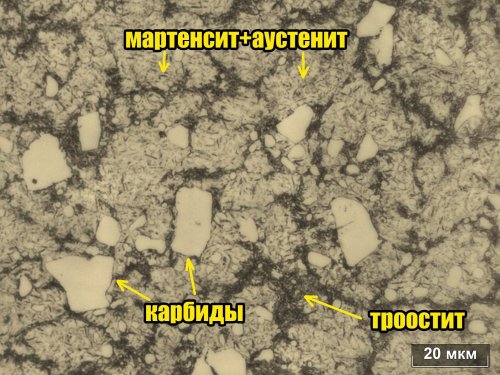

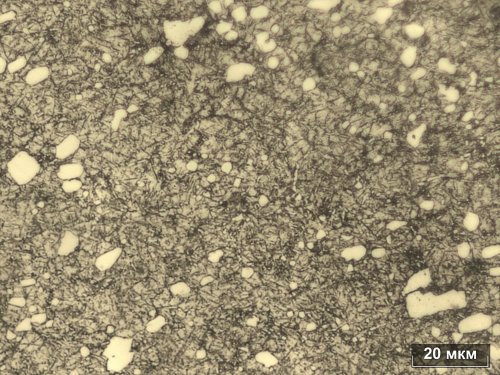

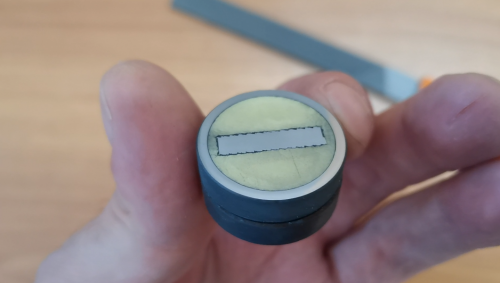

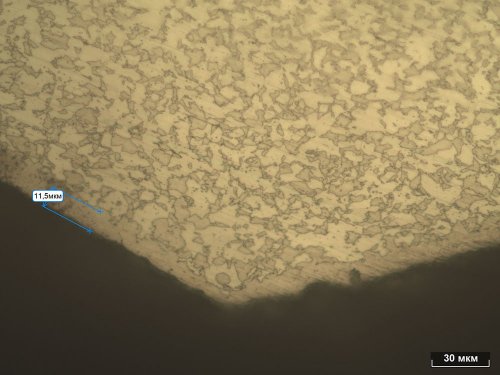

Всех приветствую, случилась приятная неожиданность и мне подписчик подарил парочку кованных заготовок ножей из стали Х12М и К110, собственно о первой в посте и пойдет речь. Захотелось посмотреть качество ковки, так как ни разу не приходилось оценивать подобное. Основные параметры - это микроструктура, глубина обезуглероженного слоя ну и твердость можно до кучи замерить. Начну с обезуглероженного слоя. Напомню, что обезуглероживание - это процесс обеднения поверхности стали углеродом, что, в частности, снижает поверхностную твердость. Для контроля на обухе ножа заточу и отполирую площадку, как показано на фото ниже Затем нож отправляется на пару секунд в сосуд с реактивом (3% спиртовой раствор азотной кислоты) для выявления микроструктуры. Ну и собственно сама структура у кромки. О глубине обезуглероживания в таких сталях можно судить по частичному отсутствию или уменьшению размеров карбидов, полное обезуглероживание до чистого феррита тоже конечно возможно, но я пока не встречал. Серое сверху - это окалина, что логично, так как нож ковали и сталь окислялась. Визуально никакого обезуглероживания не видно, наверняка оно присутствует в определенной степени, но с помощью оптического микроскопа его не уловить. Множество включений неправильной формы - это и есть карбиды, за их счет мы получаем высокую износостойкость стали типа Х12М. Далее по плану микроструктура основы. Здесь смотрится, нет ли окисления и оплавления по границам зерен, что резко снижает механические свойства стали, носит название пережога и является окончательным, неисправимым браком. Пережог возникает при значительном перегреве заготовки при ковке. К сожалению фото получше не нашлось, прикреплю экстра шакалистое из сети. Попробую объяснить, что на фото. И так, основной фон у меня - это мелкоигольчатый мартенсит и остаточный аустенит, сталь Х12М может закаливаться на воздухе, что и произошло при охлаждении с ковочных температур, поэтому видим мартенсит в структуре. На шакалистом фото значительные количества остаточного аустенита, при перегреве ему сообщается повышенная устойчивость, позволяющая сохраняться при охлаждении (если не ошибаюсь до 90%). При пережоге границы зерен утолщены, окислены или оплавлены, это видно на черно-белом фото, у меня такого нет. Темные участки, которые могут смущать - это троостит, структура, которая получается при замедленном охлаждении стали данного класса после ковки в подогретом до определенной температуры термостате, откуда здесь троостит я так и не понял (охлаждение было на спокойном воздухе). Кстати троостит наблюдается на части ножа ближе к острию, в хвостовой части его не видно, видимо она охлаждалась чуточку быстрее. Ну и карбиды, на черно-белом фото заметно, как они ориентированы по границам зерен, такое происходит из-за того, что высокие температуры вызывают их более полное растворение, а при последующем охлаждении выделение, как раз по границам зерен. Со структурой разобрались, она норм, надеюсь было что-то понятно Теперь твердость, зачистил с двух сторон площадки и на твердомер Сталь и правда подкалилась до 54-56HRC, такую заготовку будет сложно обрабатывать, поэтому в дальнейшем проведу отжиг. Ну и подводя итоги могу сказать, что с ковкой все в порядке, заготовка не перегрета, обезуглероживания не заметно, есть чуть-чуть окалины, но это естественно. В дальнейшем своими кривыми ручками сделаю из заготовки нож, и проведу закалку. В завершение оставлю ролик, в котором пытаюсь все объяснить ртом

-

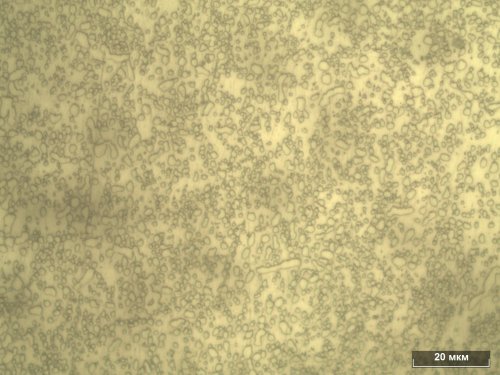

Приветствую всех, в данном посте расскажу про свой опыт в отжиге стали марки У12. Относительно недавно был куплен недорогой напильник с целью дальнейшего преобразования в нож и вот как-то перспектива точить каленую сталь меня мало привлекла. Было решено произвести отжиг. А вот собственно и сам напильник, хоть он родом и из Китая, но по анализу структуры (один из предыдущих постов был про это) Я пришел к выводу, что он сделан из стали типа У12. Если по простому, то цель отжига - это получение низкой твердости и оптимальной структуры (для моего случая), которая при последующей закалке обеспечит наилучший комплекс свойств. Этой оптимальной структурой является зернистый перлит (свое название структура получила из-за жемчужного/перламутрового цвета, который приобретает сталь после травления, ну а зернистый...думаю и так понятно, если глянуть на фото ниже). Отжиг на зернистый перлит носит название сфероидизирующего. Все свои махинации осуществлял в электрической печи ПМ-12М2. Открыв пару справочников понял, что в разных источниках температуры окончательного нагрева немного различаются, в среднем режим будет выглядеть так: 1. Подогрев 450-500 градусов (не обязателен, но рекомендуется для закаленного инструмента, чтобы избежать лишнего коробления); 2.Основной нагрев, для У12 составляет 750-770 градусов (730-750 для У8, 740-750 для У9, У10 и 750-770 для У11 и У12). Если перегреть, то получим нежелательные структуры с бОльшей, чем нам нужно твердостью, например я экспериментировал с отжигом стали У8 при температуре 760 градусов и получал вот такую структуру, представляющую собой смесь зернистого и пластинчатого перлита (твердость зернистого перлита будет около 163HB, пластинчатого 228HB, разница не особо критична, но проще все же обрабатывать зернистый) 3. Выдержка при температуре нагрева, в моем случае был 1 час (нагревал в стальной трубке диаметром 30мм заполненной древесным углем, размер не такой большой, поэтому и время всего 1 час). 4. Охлаждение со скоростью не более 50 градусов в час вместе с печью. Со скоростью были проблемы, так как моя печь остывает гораздо быстрее, а это грозит получением более мелких зерен перлита (при закалке легче будет перегреть да и твердость чуть выше). Чтобы замедлить остывание я и использовал стальную трубку с углем, она дольше держит тепло, с этой же целью рекомендуют нагрев в песке. А теперь собственно к процессу, берем уголь, дробим его ( у меня получились частички не более 5мм), на всякий случай просушиваем от лишней влаги, так как её наличие может вызвать обезуглероживание. Сушил в той же трубке по режиму отжига, естественно замазав отверстия трубки шамотной/каолиновой глиной, чтобы ограничить контакт с воздухом. Затем на дно трубки насыпал немного угля, поместил напильник, засыпал его полностью остатками угля, закрыл отверстие трубки стальным вкладышем и замазал глиной (глина немного подсохла, но не полностью). Важно то, что нельзя использовать уголь при нагреве выше 800 градусов, это может привести к цементации поверхности. Поместил трубку в подогретую печь, нагрел до температуры отжига, выждал час, выключил печь и ушел по своим делам. На следующий день все это дело достал, разобрал и вот что получил: 1. Поверхность почти такая же, как была до отжига, без следов окалины 2. Структура вышла как и задумывалась - зернистый перлит, по краю местами обезуглероженный слой глубиной до 0,03мм, не критично, так как дальше все равно буду точить. 3. Твердость 169HV (примерно столько и в единицах HB), причем измерения были с обоих концов напильника, получилось довольно равномерно. По справочнику у стали У12 после отжига должна быть не более 207НВ, так что и тут норм. В общем результатом остался доволен, получилось именно то, что и хотел, отожженный напильник обрабатывается легко и приятно. Надеюсь пост найдет своих читателей и будет полезен, хотя ничего такого нового я не сделал, ну а напоследок видео с процессом и более подробным объяснением

-

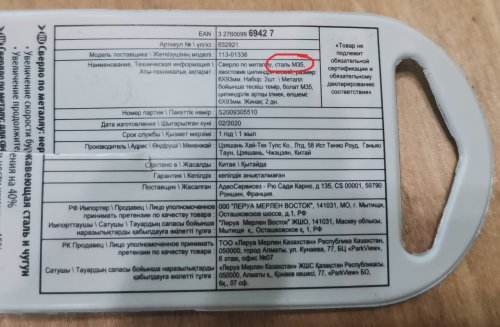

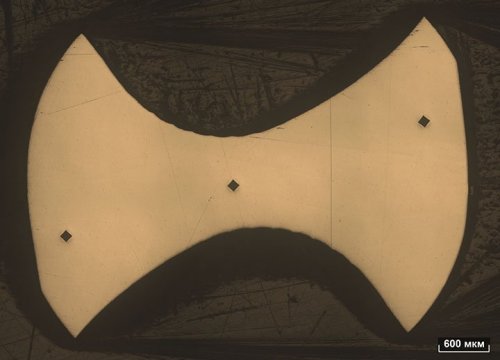

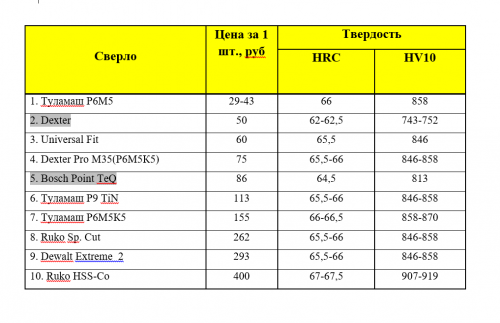

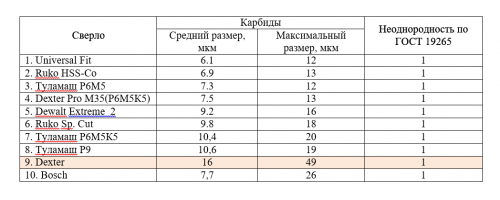

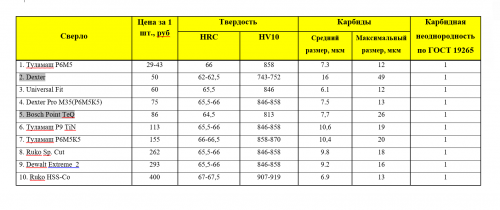

Привет, после испытания напильников, было суждено запилить подобное со свёрлами. Не обычный обзор, а металловедческий, с мартенситом и твёрдостью. В качестве подопытных были выбраны свёрла диаметром 6мм, продающиеся в ближайших магазинах, это инструмент фирм Туламаш, Dexter, Bosch, Ruko, DeWALT и Universal Fit (крайнее левое сверло под опыты не попало). Ценник на свёрла следующий: 1. Dexter 100р за 2шт. 2. Dexter Pro 150р за 2шт. 3. Universal Fit 60р. 4. Bosch Point TeQ 86р. 5. Туламаш Р6М5 29-43р (сверло досталось мне бесплатно, уже в потрепанном виде). 6. Туламаш Р9+TiN 113р. 7. Туламаш Р6М5К5 155р. 8. DeWALT EXTREME 293р (на момент написания поста). 9. Ruko Speed Cut 262р. 10. Ruko HSS-Co 400р. План исследования был такой: оценка качества термической обработки, сюда входит замер твердости и микроструктура; оценка качества стали по таким параметрам, как однородность распределения и размер карбидов. 1. Для начала пара слов о марках стали, из которых сделан инструмент. На всех буржуйских свёрлах марка не указана, стоит лишь аббревиатура HSS, подразумевающая, что инструмент выполнен из инструментальной быстрорежущей стали. Есть исключение - Dexter Pro, здесь материал указан и это аналог отечественной Р6М5К5 - сталь М35. На инструменте от завода Туламаш марки стали проставлены, это Р9, Р6М5 и Р6М5К5. Учитывая, что одной из самых распространенных в мире марок быстрорежущей стали является Р6М5 и её аналоги, то думаю, что и имеющийся у меня инструмент, там где сталь не проставлена, также выполнен из чего-то подобного, ну кроме кобальтовых свёрл с маркировкой HSS-Co, там, скорее всего, Р6М5К5. По назначению, инструмент из Р6М5, Р9 используется для обработки серого чугуна, инструментальных и конструкционных сталей с твердостью не более 280 HB. Свёрла из кобальтовых сталей, таких как Р6М5К5, используют для обработки углеродистых и легированных конструкционных материалов на повышенных режимах резания, а также нержавеющих сталей и жаропрочных сплавов, её режущие свойства на 20-30% выше, чем у марки Р6М5. 2. Также стоит сказать пару слов о внешнем виде. Некоторые сверла имеют обычный металлический блеск, понятно, что покрытий никаких нет, это Dexter, Туламаш Р6М5 и Universal Fit. Интересный вид имеет сверло Bosch Point TeQ - оно серебристое, а канавки темно-серые, что говорит об оксидировании в атмосфере перегретого пара, за счет этой операции на поверхности образуется оксидная пленка, защищающая от коррозии и незначительно увеличивающая износостойкость. Также темно-серый цвет, с участками темно-желтого, имеет сверло Ruko Speed Cut. Темно-желтый цвет инструмент приобретает после операции дополнительного отпуска, применяемой для снятия остаточных шлифовочных напряжений, полученных при обработке, что также должно увеличить ресурс сверла. По той информации, что нашел я, для стали Р6М5 температура дополнительного отпуска составляет примерно 450 градусов, но при такой температуре инструмент был бы серо-синий, а не желтый. Вероятно, температура дополнительного отпуска для сверл составляет градусов 220 по Цельсию. Полностью темно-желтый инструмент - это Ruko HSS-Co, DeWALT Extreme 2, Dexter Pro, Туламаш Р6М5К5. Моё тульское сверло из Р9 имеет напыление нитрида титана, такое покрытие увеличивает износостойкость, но, если вы решите его переточить, естественно оно сотрется, на фото хорошо видно разницу в цвете, между покрытием (оно золотисто-желтое) и темно-желтой окисной плёнкой на свёрлах Dexter Pro, DeWALT, Ruko HSS-Co, Туламаш Р6М5К5. 3. Переходим к самому интересному - оценка качества термической обработки. Начну с твердости. Отечественный ГОСТ 2034-80 устанавливает для инструмента диаметром 6мм диапазон твердости 62-65HRC. Производить замер прямым методом мне показалось проблематично, из-за формы и размеров свёрл, так что отпилил кусочек от рабочей части и сделал поперечный микрошлиф для последующего замера по методу Виккерса при нагрузке в 10кгс (по 3 отпечатка на образец). Перевод из HV10 в HRC осуществлял по имеющимся у меня таблицам, для сравнения оставлю оба значения. Как можно увидеть, самые твердые сверла выполнены из кобальтовой стали, это Ruko HSS-Co и Туламаш Р6М5К5. Шесть свёрл имеет примерно одинаковую твердость в 65-66 HRC, инструмент Dexter и Bosch чуть ниже других. Учитывая отзывы о сверлах Dexter, содержащих примерно такие фото Я думал, что всё будет куда печальнее, но нет, 62 HRC. 4 . Перейдем к структуре. Здесь все более менее одинаково, мелко- и среднеигольчатый мартенсит, карбиды, мелкое зерно...как и должно быть (Все сверла от Туламаш, Dexter Pro, DeWALT, Ruko, Universal Fit). Но два сверла выделились особо и заставили меня пару раз перепроверить, все ли я правильно сделал - это инструмент от Dexter и Bosch.Структура здесь представляет собой крупноигольчатый мартенсит, зерно балла 5 (при оценке по ГОСТ 5639) и большое количество остаточного аустенита (собственно это и объясняет более низкую твердость). Всё перечисленное является признаками перегрева при закалке, такой инструмент долго не прослужит - это конкретный косяк. Продолжим, оценим качество стали по такому параметру, как карбидная неоднородность, от которой зависят многие механические свойства. К сожалению или к счастью, но тут все примерно одинаково, равномерное распределение без заметной полосчатости. Еще один параметр, который говорит о качестве стали, но не нормируется ГОСТом - это размер карбидов. Геллер, в своей книге Инструментальные стали, пишет следующее: "В относительно мелких инструментах наличие крупных карбидов может привести к снижению износостойкости. Стойкость сверл диаметром 5мм снижается в 1,5-2 раза при увеличении размеров карбидов с 8-10мкм до 15-20мкм. В этих инструментах размеры карбидов не должны превышать 4-6мкм." Собственно вот мои результаты: Собственно наиболее благоприятный размер карбидов в стали свёрл Universal Fit, Ruko HSS-Co, Dexter Pro и Туламаш Р6М5. В тульском сверле из Р9 такой размер карбидов объясняется содержанием вольфрама (примерно 9%), обычное значение это 8-15мкм. У вольфрамомолибденовых сталей, таких как Р6М5, за сет снижения содержания вольфрама, карбиды более мелкие и распределение однороднее. Если посмотреть на максимальный размер карбидов в сверле Dexter, то цифра в 49мкм скорее характерна для высокохромистых сталей, чем для быстрорежущих. Ну и подводя итоги можно сказать, что в сторону свёрл Dexter и Bosch Point TeQ лично Я не посмотрю, возможно конечно не повезло с партией, но рисковать не буду. Если понадобится инструмент, чтобы сделать пару отверстий, по соотношению цена/качество, Я куплю Dexter Pro или что-то из Туламаш, может Universal Fit. Стоит отметить, что я рассмотрел лишь часть параметров, на качество инструмента также влияет точность изготовления, заточка. Итоговая табличка ниже, вывод каждый сделает для себя. Намечается также вторая часть исследования, где оценю теплостойкость сталей, немного расскажу и оценю методы изготовления свёрл. Также хотелось бы узнать мнение о свёрлах Туламаш и Dexter Pro от людей, которые ими пользовались, как они в работе? Кому зашел такой контент, подписываемся не стесняемся, это сильно мотивирует делать подобное, также видео с процессом исследования и пояснениями.

-

сравнить побольше напильников в смысле?я думаю может еще какой инструмент посмотреть,стало интересно

-

тогда причем здесь отечественная и китайская стали, к чему вообще?

-

так может тут дело не в стали, а в браке термички? Китайцы делают сталь не лучше наших, по крайней мере подшипниковые и некоторые спец сплавы

-

а может советские напильники тоже не насквозь калили и зря я думал обратное, вообще в госте нет требований по структуре, да и проверка твердости, как я понял, лишь пробой об пластины известной твердости, типа берёт/не берёт. Вообще у Вас на фото похоже на мои результаты с первым напильником.

-

пока что в процессе, составляю план действий

-

где же тут реклама, скорее наоборот, антиреклама первый закален с косяками, про второй вообще молчу...

-

так, что я упустил?

-

Привет, недавно в голову пришла умная мысль, а почему бы не сделать себе простенький нож, попробовать себя в этом деле, вдруг что и выйдет толковое. Первым делом встал вопрос, а из чего собственно делать, что пустить на опыты? Ничего лучше не придумал, как пойти в магазин в поисках ГОСТовского российского напильника, вот например такого Напильник должен быть изготовлен из инструментальной углеродистой стали типа У12, что мне как раз подходит. Придя в большой сетевой магазин, ничего ГОСТовского найдено не было, зато на выбор имелись парочка китайский напильников, первый 200мм с надписью Magnusson за 150р и вот такой 150мм от Сибртех за 114р Естественно никаких указаний о марке стали на этикетке, но у напильника от Сибртех имелась отметка, что изделие выполнено "из высококачественной стали, обеспечивающей прочность и износостойкость". Прежде чем делать из них что-то, решил проверить, и из чего вообще сделаны напильники, инструментальная ли там сталь? Кто знает этих умельцев из Китая.... Отрезал по кусочку с вершины для последующего замера твердости и анализа структуры, приготовил микрошлиф (спец образец для микроисследования) Твердость буду замерять не прямым методом, а по Виккерсу с нагрузкой 5 кг и переводом в HRC, конечно это будет с некоторой погрешностью, но позволит оценить разброс твердости по сечению, если такой имеется, а вот и замер напильника Magnusson Это поперечное сечение, образец немного подтравлен на микроструктуру, поэтому и такой фон. Твердость находится в диапазоне от 60 до 62 HRC, что и ожидаемо. К примеру в российском ГОСТе напильники делятся на 3 класса по твердости - со значениями 58, 60 и 62HRC. Ближе к поверхности значение твердости чуть выше, что объясняется особенностью структуры. Присмотревшись можно увидеть некоторую пятнистость, причем эта пятнистость выше к центру. Серые кляксообразные участки ничто иное, как продукты промежуточного превращения аустенита (придется поумничать немного), светлые участки, т.е. основной фон - это мартенсит. Напомню, что при закалке мы хотим получить мартенсит, так как он более твердый и стало быть более износостойкий. Причина образования продуктов промежуточного превращения скорее всего таится в недостаточно быстрой скорости охлаждения при закалке, успели произойти нежелательные промежуточные превращения. Структура, представляющая собой смесь мартенсита и продуктов промежуточного превращения будет иметь пониженную твердость, чем просто мартенсит, вот к примеру замер микротвердости каждой составляющей. Структура рабочей поверхности у этого напильника в основном однородная и состоит из мартенсита, что несомненно хорошо, но попадаются отдельные участки насечки, где встречается и смешанная структура. Думаю не трудно догадаться, что такие зубья будут стачиваться быстрее, за счет более низкой твердости. Также в структуре имеются избыточные карбиды (на фото в виде мелких белых включений) Наличие карбидов говорит нам о том, что в этой стали содержится углерода более чем 0,8%, что нам и надо, значит сталь является какой-то углеродистой инструментальной. Единственное плохо, что карбиды местами выстраиваются в форме сетки по границам зерен металла, такое явление приводит к охрупчиванию. Попадая на рабочую поверхность, кромка будет легче скалываться и прослужит меньше. В целом можно сделать вывод, что материал напильника Magnusson - это инструментальная углеродистая сталь типа У10 или может У12, пусть не лучшего качества, но все же, что еще ждать от инструмента за 150р. Из такого напильника вполне можно попробовать сделать ножик. А теперь перейдем ко второму напильнику от Сибртех...сразу замер твердости. Сначала я решил, что допустил какую-то ошибку, но нет, твердость и правда 20-21 HRC и это замер не прямым методом...думаю прямым замером значения будут еще ниже. Дальше интереснее, структура... Думаю разница с первым напильником видна с первого взгляда. Никаких карбидов, мартенсита, просто ферритные зерна, поэтому и такая твердость. На поверхности виднеется какой-то тоненький упрочненный слой глубиной около 0,01мм, возможно цементация, хотя последняя выглядит немного иначе, может кто с таким сталкивался? А вот замеры микротвердости, слой и правда упрочнен. В общем второй напильник у нас выполнен из самой дешевой низкоуглеродистой конструкционной стали типа Ст1, 08КП и т.д., из него никакой нож не получится, так как закалкой не выйдет получить высокой твердости. Неужели дешевле было взять такое и сделать упрочнение поверхности, чем использовать инструментальную сталь, что думаете? Китайцы не перестают удивлять... Ну и напоследок небольшое видео с исследованием, в конце пробую, как искрят эти напильники по сравнению со сталью близких марок.

.png.370fa2c657443a46f0eb80c66dce0fdb.png.a4bc84e9fe55c76d73ea52d25517b41e.png)