-

Публикаций

3 -

Зарегистрирован

-

Посещение

Информация

-

Город

Венёв

-

Имя

ОАО "ВеАл"

Посетители профиля

349 просмотров профиля

Достижения venevalmaz

1

Репутация

-

Веневский Завод Алмазного Инструмента

venevalmaz ответил в теме пользователя vidbrusok в Абразивный инструмент

Мы тоже время от времени видим «нехорошие» фото. Как правило – это два вместе сложенных бруска, либо брусок который прижимают одним концом к столу и конечно другой поднимается. При этих действиях создаётся эффект очень кривой поверхности. Способ проверки брусков другой. В первых ответах от производителя мы начертили схему проверки. Получали на завод бруски с такими претензиями по кривизне, но не разу не было превышений от ТУ. Желание клиента понятны и просьбы такие звучат: «пожалуйста, мне выберите по ровнее». Этим мы не занимаемся - придерживаемся ТУ. Связки разные. Серая - В2-01, считается самая мягкая, но самая универсальная. Красная (с добавлением меди) - В1-10 пожёстче, более износостойкая. Надо учитывать, что эти связки изначально разрабатывались для кругов алмазных, т. е. для машинного применения, для различных сплавов, закалённых сталей, для различных режимов обработки (в разы условия обработки жёстче по сравнению с ручной заточкой). Повторимся, что главной целью использование разных связок в двусторонних брусках – это минимизировать путаницу зерна при производстве и использовании (серая – более крупное зерно, красная – более мелкое зерно). -

Веневский Завод Алмазного Инструмента

venevalmaz ответил в теме пользователя vidbrusok в Абразивный инструмент

Всем добрый день! Спасибо за комментарии и вопросы которые помогают формирование как минимум, направления в дальнейшей производственной деятельности, как максимум – решения. Продолжаем поиск этих решений. -

Веневский Завод Алмазного Инструмента

venevalmaz ответил в теме пользователя vidbrusok в Абразивный инструмент

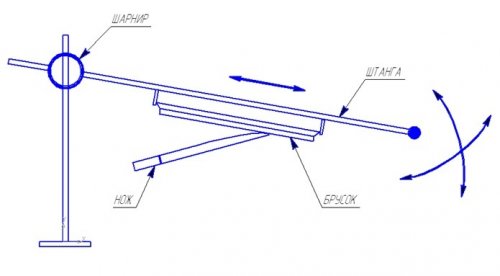

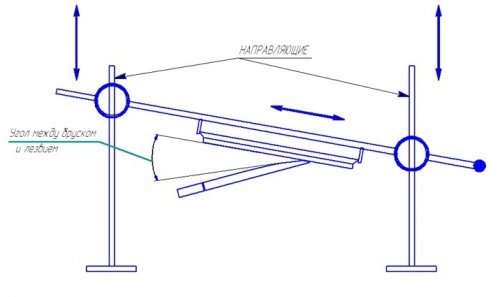

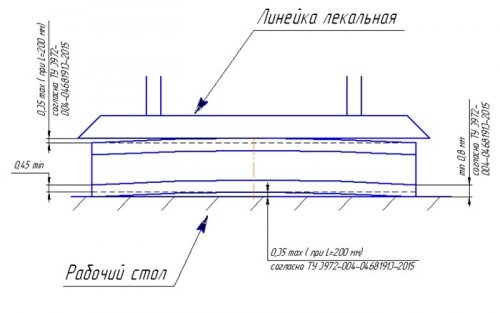

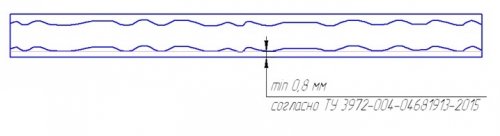

Добрый день уважаемые эксперты, участники форумов и обычные потребители нашей продукции – брусков алмазных на органических связках. Разрешите представиться - коллектив инженеров предприятия ОАО «ВеАл». Наверное, пришло время выступить от лица производства и поподробнее рассказать именно наше виденье ситуации вокруг качества брусков. Мы посмотрели три разных форума. Почитали и обсудили на своей производственной планёрке замечания потребителей и ответы, которые давал менеджер. Скажем честно, что тоже остались не очень-то довольны ответами. Действительно складывается впечатление в нашей бездейственности и порой некомпетентности. К сожалению, некоторые ответы, которые Вы получили, носят именно частный формат одного нашего коллеги. И это тоже учтём в дальнейшей работе. Мы выбрали самые критические и часто обсуждаемые темы. Не собираемся вступать в жёсткую полемику и доказывать абсолютную собственную правоту. Пойдём именно с производственно-технологической стороны. Возможно, чего-то недопонимаем, и ошибаемся. Попросим экспертов форумов ответить на них – с примерами. Глядишь, в доказательном споре и найдём истину. Итак, вопросы, на которых сделаем акцент: ТУ, которое кто-то посоветовал выкинуть и забыть; Кривизна брусков, которая некоторым пользователям до сих пор не даёт покоя; Зерно 3/2- 0/0,5 от которого в брусках ждут абсолютного зеркала без рисок; Неравномерность алмазного слоя и бруски непонятного размера без маркировки и невыдержанным слоем; Ошибки в маркировках на брусках. 1) ТУ – это внутренний документ, в котором отражены часть технических показателей, прежде всего геометрические размеры. Мы бы рады зафиксировать все отклонения в диапазоне хотя бы ± 0,1 мм, но для этого пришлось бы изменить технологию производства, которая привела бы к удорожанию бруска раза в два. А отклонения, зафиксированные в ТУ, отражают производственный результат именно применяемой технологии (конкретное оборудование, конкретная оснастка и различный порошковый материал с его свойствами и методами обработки). Технологию, которую мы используем, была разработана ещё в Советский период времени, и в нашем новом ТУ взяты в основу именно те предельно допустимые отклонения. А так как с тех пор технология практически не менялась, то с чего должны быть другие результаты и цифры. 1,5 года назад мы стали использовать, именно машинное вскрытие брусков на доработанных заточных станках, чтобы уменьшить конечный изгиб брусков. Однако это мероприятие всё равно не исключило данный момент . Здесь, как мы думаем, играют роль физические свойства материала, а именно смолы с различными материалами связок. В нашем действующем ТУ, один из участников форума нашёл несоответствие, на которое указал. Но согласитесь, что это описка . Конечно стыдно, что мы этого не заметили. Исправим, учтём, но тот пункт, который так ярко обсудили, не затрагивает именно конечной главной геометрической характеристики продукции. 2) Кривизна брусков, которая якобы очень сильно влияет на результат заточки. Будем озвучивать заводскую позицию, и приводить аргументы в нашу пользу, одновременно задавая вопросы и вам и себе: Условно разобьем использование наших брусков на три категории способа заточки: 2.1 50% пользователей - заточка на весу. Максимальную кривизну, заявленную в ТУ, вообще никто не заметит. 2.2 25% пользователей - это заточка на ровной поверхности (кухонный стол или верстак). Длинный брусок на одной стороне может качаться, если его не придерживать. Но, как правило, эта часть людей подкладывает под брусок обычную тряпочку, для того, чтобы не поцарапать стол и не разбрызгивать на пол воду. На тряпке брусок уже не качается. 2.3 25% пользователей – это заточка в приспособлениях, новое направление на нашем заводе. Это приспособления АРЕХ, LANSKI и DMT. И тоже есть вопросы. На наш взгляд, самая интересная и профессиональная конструкция у точилки АРЕХ. Посмотрите, но заточка идёт при помощи бруска, закреплённого на штанге в шарнире. Вы хотите сказать, что незначительная кривизна бруска не может быть компенсирована работой в шарнире? Если бы кто-то сделал точилки с фиксированной штангой, т.е. движением в двух направляющих с зафиксированным углом, мы бы ещё поняли, что именно для этой точилки брусок нужен идеально ровный. Про ДМТ и ЛАНСКИ - там вообще всё на весу, а штанга входит в такое большое окно, что очень сложно утверждать, что выдерживается постоянный угол заточки. В нашей инструкции по применению есть пункт: «Если надо идеально ровный брусок, то его можно довести самому при помощи порошкового абразива на ровной поверхности». Это трудоёмко? Да – это очень трудоёмко, но в нашем понимании, если это кому-то надо, то пусть он и доводит его сам. Зачем нам отнимать у него его хлеб? По всей видимости, он затачивает какой-то очень дорогущий инструмент, который будет работать в очень дорогущем станке, и себестоимость самого бруска в этом процессе ничтожно мала. Запас для абсолютного выравнивания по слою в бруске есть. Если мы на заводе доведём брусок до нулевой кривизны, вам он уже вряд ли будет интересен из за цены. И самое-то главное, ведь этому человеку надо править брусок каждый раз перед заточкой своего эксклюзивного изделия. А как по-другому? Выработка седла на бруске при заточке и деформация смолы при хранении. Они малы, но они же есть. 3) Зерно 3/2 – 0/0,5 . Как вы считаете, мы должны менять состав связки, если на 6 000 проданных брусков с данным зерном, мы получили не более 10 официальных претензий и примерно столько же критических высказываний на форуме? Наша позиция - однозначно нет. Задуматься над критикой и возможно предложить другой продукт – однозначно да. На форуме есть такой вопрос: «А есть ли в связке карбид бора, размер зерна которого больше, чем зерно алмаза?». Да, есть. Грамотный человек скажет: «Ну вот же и ответ, что вы нам голову морочите!!!». Конечно есть вопрос. И первым, он появился именно у нас. К сожалению один из наших сотрудников выложил его на всеобщее обозрение прежде, чем мы его проверили. Поспешил, так сказать, блеснуть на показ своей эрудицией. С прискорбием хотим доложить вам, что риски на металле при использовании брусков с этим зерном, но без карбида бора, только одна смола, остаются тоже. Это видно под микроскопом. Получается дело не в карбиде бора. Мы выдаем, как минимум, ещё две версии. Одна, всеми вами любимая, что «это частицы попадающие в брусок, на ужасном производстве, при расхлябанности всех и вся». И вторая версия, и с ней знакомы другие производители алмазного инструмента, кругов для обработки ювелирных камней – неоднородная твёрдость частиц алмазного микропорошка внутри одной партии. Попадается такое одно твёрдое зёрнышко и пошли разборки. У ювелиров это вообще тяжёлый случай. При заточке инструмента, лично мы сомневаемся, что это настолько критично, как это преподносится. Но, опять же повторимся, мы не навязываем свою точку зрения в оправдание. В этом случае надо попробовать использование другого инструмента. Это может быть и алмазная паста, которую мы тоже производим. Во-первых, это производство на порядки чище, чем производство брусков. И во-вторых, это другая технология. Паста гораздо дешевле. Что вам мешает попробовать её? Мы думаем, что людей, которых не устроил наш брусок с зерном 3/2 -0/0,5, конечно больше чем 20 из 6000 человек. Они просто, без какой-то оскорбительной критики в наш адрес, нашли другой инструмент, и возможно кто-то, стал использовать и нашу пасту. 4) Неравномерный алмазный слой. Это такая технология. Ручное разравнивание до спекания порошкового материала. Слой по определению будет не ровным ,но мы гарантируем за счёт контроля минимальную его толщину 0,8 мм. Если вы нашли участок, где эта толщина меньше, то конечно это брак. Во внутрь бруска мы не заглянем. Когда мы получаем нестандартный брусок путём реза стандартного, то конечно можно видеть, что внутри и уже данный слой контролируется, а брусок маркируется. Если кто-то купил брусок, сам его разрезал и перепродал его, это уже не наша проблема, как бы вы этого не хотели и не убеждали нас, что изначально, это был наш брусок. Самостоятельно разрезав брусок, вы его для нас испортили и взяли уже на себя все остальные риски, связанные с качеством. Наши стандартные размеры на двухсторонние бруски, на которые есть пресс-формы: 200х35х10 мм, 200х83х10 мм, 150х35х10 мм, 120х35х10 мм. Остальные размеры по специальным заказам. Отходы мы не маркируем, и не продаём. Но некоторые заказчики, зная технологию производства, нестандартных брусков забирают эти остатки. Что и как они с ними делают, мы не знаем. Так что, не покупайте бруски непонятного размера и без маркировки. 5) Ошибка в маркировке. Ну что ж этого исключать нельзя – пресловутый человеческий фактор. Если это и происходит, то всё-таки крайне и крайне редко так как есть несколько дублирующих моментов: 5.1 Маркировка маркиратором с торца бруска; 5.2 Печать на слое; 5.3 Паспорт; 5.4 Серая связка с более крупным зерном, красная с мелким зерном. Поэтому в одном заказе могут быть бруски с одинаковым зерном, но связки будут разные. Так как в одном бруске это зерно крупное, а в другом мелкое. И не надо пожалуйста сразу паниковать. Это методика для удобства пользования потребителем и технология для минимизации путаницы во время производственного цикла. Пожалуй пока и всё, ждём комментарии и главное – нормальных, обоснованных советов.

.png.370fa2c657443a46f0eb80c66dce0fdb.png.a4bc84e9fe55c76d73ea52d25517b41e.png)