RimiDark

Участник-

Публикаций

19 -

Зарегистрирован

-

Посещение

Тип публикации

Форум

Календарь

Файлы

Блоги

Галерея

Все публикации пользователя RimiDark

-

Спасибо! Изначально хотел делать пружины, уже и шпатель купил. Но увидел сначала Вашу точилку, а затем точилку пользователя по имени Игорь из Макеевки и все для себя окончательно решил. Пожалуйста, Анатолий! Рад, что был полезен!

-

Мне, например, очень интересны наколенные варианты. Я когда начал мечтать о точилке с поворотным механизмом и представить не мог, что буду делать ее сам, так как прекрасно понимал, что точилку как у Ефима мне не сделать при всем желании. Нет ни опыта, ни инструментов. Но почитав форум понял, что рискнуть стоит. И именно домашние варианты, наколенные, в своем огромном разнообразии, надоумили рискнуть сделать точилку самому. Да, у меня получилась смесь разных идей. Точилка не такая изящная и удобная как у Ефима и мастеров этого форума, но она работает. Она помогает мне затачивать ножи и я сделал ее сам, а это много стоит.

-

Обо всем, что можно использовать для точилок

RimiDark ответил в теме пользователя ART в Заточные устройства

Приветствую, камрады! Накопал я на Алиэкспресс вот какую интересную втулочку. Если добавить к ней валодержатель SK16 (с диаметром 15мм держателя не нашел, но можно прокладочку подложить), то получится вполне неплохой поворотный механизм. 2 вертикальных отверстия можно закрыть заглушками, чтобы не было фиксации рамки в вертикальном положении. Будут дополнительными, на случай если основные разобьются. Ответную часть сделать на шариках. Правда переводчик пишет, что материал медь. =( Размеры: 8mm * 15 mm * 24 mm Ссылка на продавца: http://www.aliexpress.com/item/oil-free-bearing-8mm-15-mm-24-mm-8-mm-circular-flange-copper-bush-JDB-solid/32533427464.html -

Обо всем, что можно использовать для точилок

RimiDark ответил в теме пользователя ART в Заточные устройства

ART, Здорово. Можно еще вместо обычного подшипника использовать такой как на картинке. Диаметр только подобрать. -

Rashpel Алексей, не уверен, что плашки легко справятся с этой задачей. Я пробовал нарезать резьбу предварительно отпустив металл газовой горелкой. Надел на вал несколько алюминиевых валадержателей (отступив от начала 60мм, мне столько нужно было резьбы) и обмотал их мокрой тряпкой. Горелкой прокалил докрасна миллиметров 50 и дал остыть при комнатной температуре. Резьбу нарезал советской плашкой немного капнув машинного масла. Не уверен, что это правильный метод отпуска, но у меня все сработало. Наверное можно и не использовать валадержатели и тряпку, но мне хотелось чтобы потемнения вала не вышли за пределы 60мм.

-

Driver, Спасибо, Ефим!

-

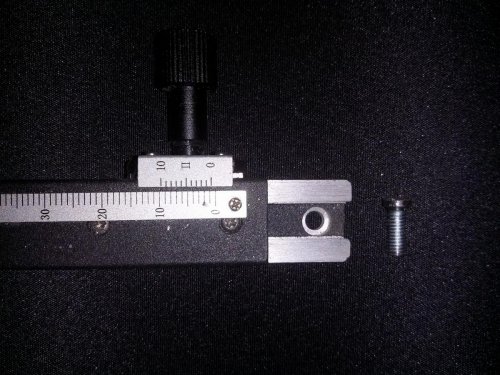

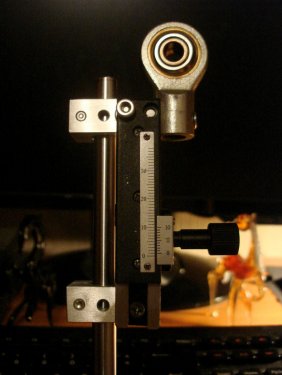

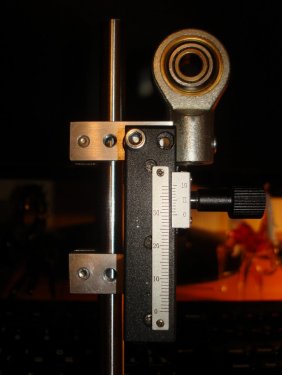

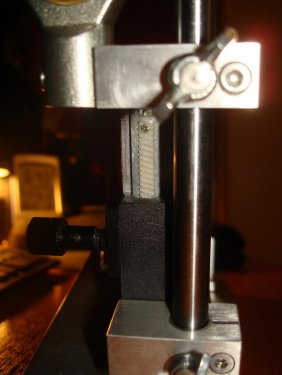

Немного доработал свою точилку. Добавил микролифт для удобства. Теперь компенсировать разницу в толщине брусков стало намного удобнее. Грубую настройку угла осуществляю нижним зажимом (верхний отпущен). Подстраиваю угол – зажимаю верхний (хотя это делать не обязательно, если регулировочный винт препаратоводителя хорошенько подтянуть). Когда рейка по центру (а я ее именно так и ставлю) регулировка точной подстройки угла составляет +\- 2 градуса. Препаратоводитель очень простой. Китайский, наверное. Качество, конечно, не фонтан. Зубчатая рейка пластиковая. Думал, будет на нее нагрузка ложиться большая, но на практике оказалось, что нагрузки почти нет. По сути, только вес штанги. Ход очень плавный и легкий.

-

ricat, Виктор, необычная у Вас получилась конструкция. Мне только кажется, будет не очень комфортно затачивать, когда нож повернут обухом к заточнику. Это уже совсем другая моторика, придется перестраиваться. А что если все это посадить на вращающуюся на оси платформу? Поточили одну сторону - перекинули нож и повернули всю конструкцию на 180 градусов (обратно лезвием к заточнику), зафиксировали ее стопорным винтом и работаем привычными движениями.

-

zolotyh73, Алексей, приветствую! Осмелюсь посоветовать Вам немного повернуть RodEnd чтобы он не ограничивал движения на больших углах при заточке очень длинных клинков. У меня на точилке при зачтоке на больших углах, иногда когда нужно сильно отвести штангу в сторону (чтобы перевернуть клинок или просто посмотреть на рк), она упирается в корпус RodEnd"а, немного не хватает свободы. Наклон чуть расширит свободу движений.

-

В скором времени буду переделывать зажимы под универсальные и учту Ваш совет, спасибо!

-

Борис, вот ссылка: http://dural16.ru/ (это не реклама). Там есть листы разной толщины, размеров, но можно попросить порезать, либо купить обрезки. Выглядят великолепно!

-

Я пробовал делать зажимы из алюминия (5х25мм). Они при сильном зажатии гнутся и слабо держат. Сделал свои из анодированного закаленного дюралюминия (Д16АТ) (могу скинуть ссылку на интернет магазин откуда брал). Размеры 6х25х100мм. Держат клинок очень уверено. Пробовал на экспериментальной губке резьбу на прочность и сам материал на остаточную деформацию. При указанных мною выше размерах и при зажатой в губке 3мм пластине, я свел их вместе в центре зажав болтом. Болт, правда, заклинило, но губки не сломались и разошлись обратно почти до начального состояния. Резьба не сорвалась (м5). Пластину имитирующую нож я плоскогубцами двигал прикладывая значительное усилие. И еще я понял, что никогда не буду так сильно зажимать клинок. Достаточно его лишь слегка прихватить и немного дожать и этого достаточно, чтобы нож стоял в зажимах не сдвигаясь.

-

Sergey55 Согласен, усложнять конструкцию не стоит. Хотя иногда хочется чего-то футуристического, необычного нагородить. Конечно, Сергей, давай на ты. )

-

Sergey55 Сергей, приветствую! Очень любопытная вещь. Цена, к сожалению, с учетом доставки выходит не маленькая. Нашел вот такие присоски: http://ru.aliexpress.com/item/Vacuum-Suction-Cup-Window-Glass-Windshield-Car-Mount-for-GoPro-HD-Hero-1-2-3-3/32266037203.html?ws_ab_test=201556_10,201527_3_48_71_72_73_74_61_75,0_0 Можно закрепить 3-4 штуки в виде лапы. Держать будет, конечно, не так надежно, как те, что вы предлагали и крепление придется придумывать, но как вариант можно рассмотреть. Надо обкумекать. Спасибо за наводку!

-

Martine, Понял, спасибо!

-

Sergey55, Спасибо! На столе стоит устойчиво, если упирается еще и на заднюю часть. Тогда можно затачивать клинок, слегка придерживая рукоять. Вся тяжесть смещается на заднюю часть и, если не очень сильно давить на рк, то все нормально, не "клюет". Если же поставить точилку только на ножку, то устойчивости нет никакой. Я изначально хотел площадь ножки вообще сделать минимальной, только чтобы струбциной можно было прихватывать, но решил в итоге сделать ее больше. А так да, почти всегда прижимаю струбциной к столу. Есть едва заметное качание из-за подошвы ножки. Ее я сделал из коврика для мышки, а он довольно мягкий - играет немного. Как попадется подходящий кусок тонкой, твердой резины, то заменю.

-

Спасибо! Работают хорошо. Форму держат и зажимают очень сильно. Даже если одной губкой зажать - клинок не сдвигается, а если двумя, то можно за рукоять ножа точилку поднять. При этом прогиб губок едва заметен. Думал, что придется иногда их обратно разгибать, но пока (ножей 25-30 заточил) все хорошо. Остаточной деформации не замечаю. Перемычка там даже не из дюрали (не нашел я 3мм), а из алюминия. Пока износа от трения, деформации нет. Но если появится, учту - поставлю сталь, спасибо. Та да, по 4 штуки продавали. )) Я их почти все задействовал: 4 с внутренним диаметром 10мм и 4 на 12мм.

-

Спасибо! Приятно слышать, что не зря я усердно подгонял детали! Хотел, чтобы не только удобно, но и красиво было.

-

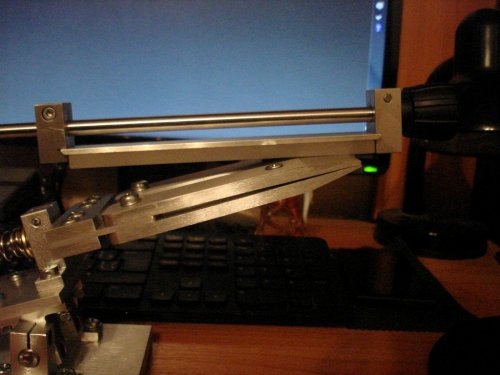

Приветствую вас, камрады! Наконец-то и я стал обладателем точилки с поворотным механизмом! Все делал сам, на балконе, почти на коленке, так как знакомых токарей-фрезеровщиков у меня нет. Часть деталей были заказаны в Китае (алиэкспресс), часть в российских интернет магазинах. Губки сделал из дюралюминия (Д16АТ) толщиной 6мм, шириной 25мм, длинной 100мм. Основание тоже из Д16АТ. Подставка-нога из дюраля Д16 толщиной 12мм, 100х100мм. Поворотный механизм сделал из штанги-держателя бланков от старой китайской точилки типа Апекс. Там в центре идеально ровное отверстие, которое самому без спец станков сделать проблематично. В это отверстие я забил хвостовик сверла на 3.4мм предварительно сточив его (зажав в дрели) наждачной бумагой до нужного диаметра (3.2-3.3мм, отверстие в штоке имеет форму конуса). Ответная часть была сделана из самоустанавливающегося подшипника (KFL08). Внешнее кольцо я распилил дремелем, а во внутреннем, по торцу, тем же дремелем проточил канавки, в которые входит сверло (на фото, надеюсь, будет видно). Все это я зажал в держатель вала (SK12) и дополнительно укрепил винтом. Люфтов у точилки нет совсем. Поворот плавный. Минимальный-максимальный полный угол, примерно: 18-56 градусов. Расстояние от кончиков губок до шарнирного узла, примерно, 360мм. Максимальная толщина зажимаемого клинка (без дополнительных подкладок - шайб) 3.2мм. Ножей толще у меня просто нет. При заточке на столе точилка стоит устойчиво, если использовать 2 точки опоры - подставку и заднюю часть основания. Если же нужно изменить наклон всей точилки, то приходится закреплять подставку струбциной к столу. Это моя первая работа подобного рода, но, уверен, не последняя – очень понравилось. В планах попробовать сделать микролифт на шпильке с резьбой для плавного изменения угла заточки и переделать зажимы для бланков под универсальные. Инструменты у меня самые простые. Из того, что не у всех есть дома: дрель, стойка для дрели с тисками, ленточная шлифовальная машинка (можно бумагой наждачной обойтись), дремель и по мелочи: метчики, сверла, штангенциркуль, наждачная бумага. По деньгам вышло в районе 3 т.р. включая детали, которые по тем или иным причинам были отбракованы в процессе проектировки. Хочу поблагодарить Ефима и всех старожил форума, за идеи которыми вы с нами, новичками делитесь. Спасибо!

.png.370fa2c657443a46f0eb80c66dce0fdb.png.a4bc84e9fe55c76d73ea52d25517b41e.png)